Varmsmiing er vanligvis det beste valget for større eller mer komplekse fo...

Les mer

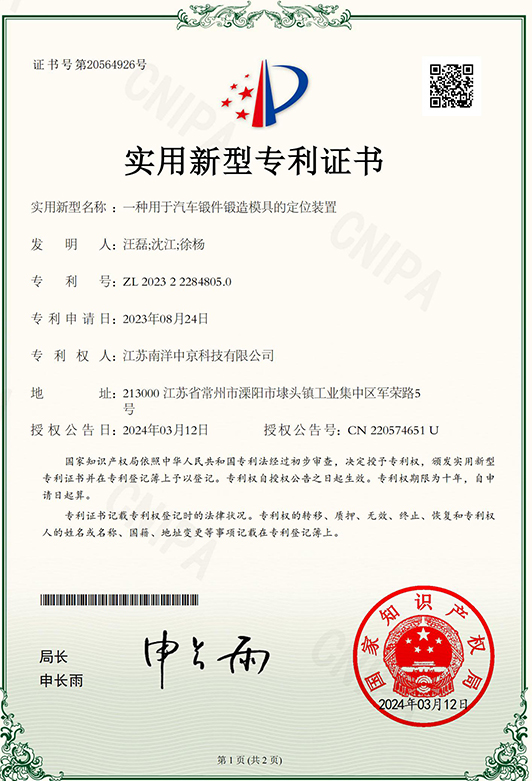

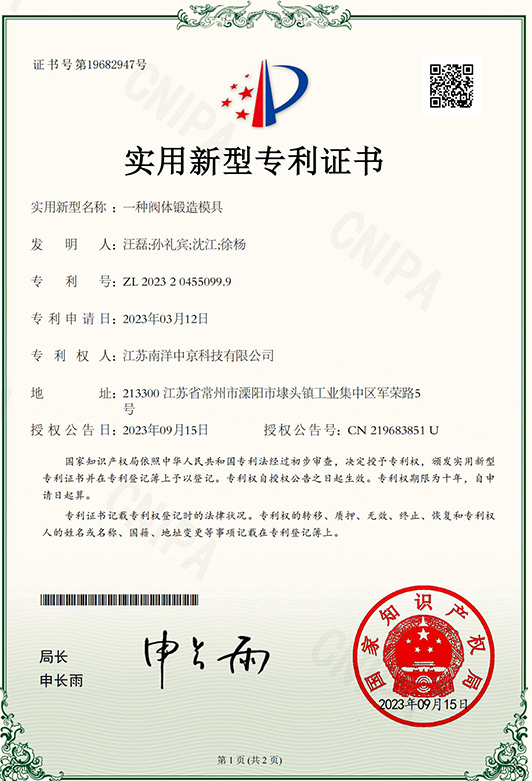

Chukyo -profil

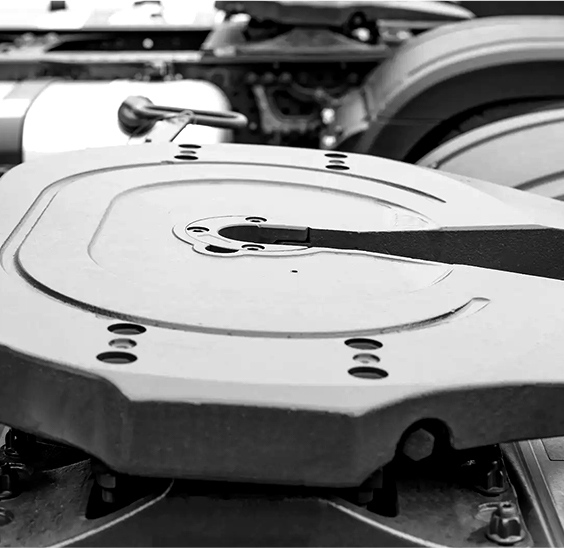

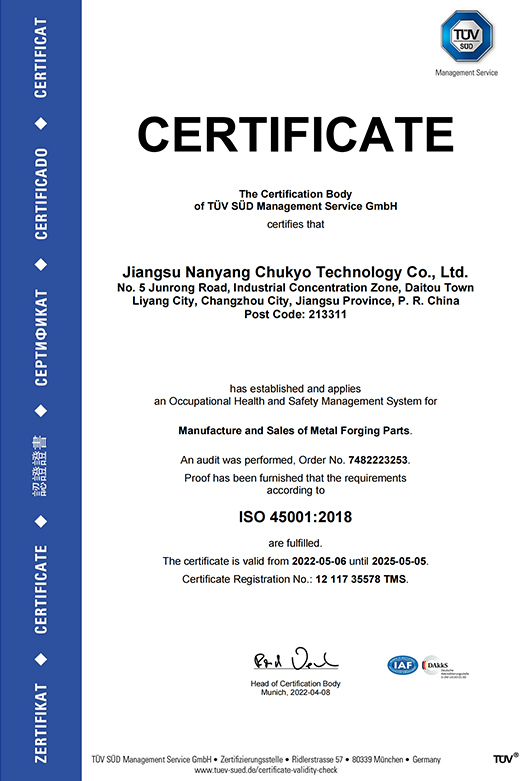

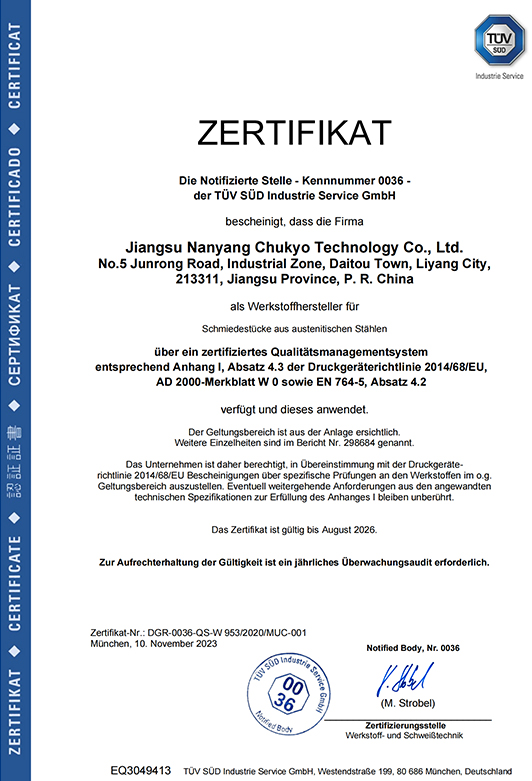

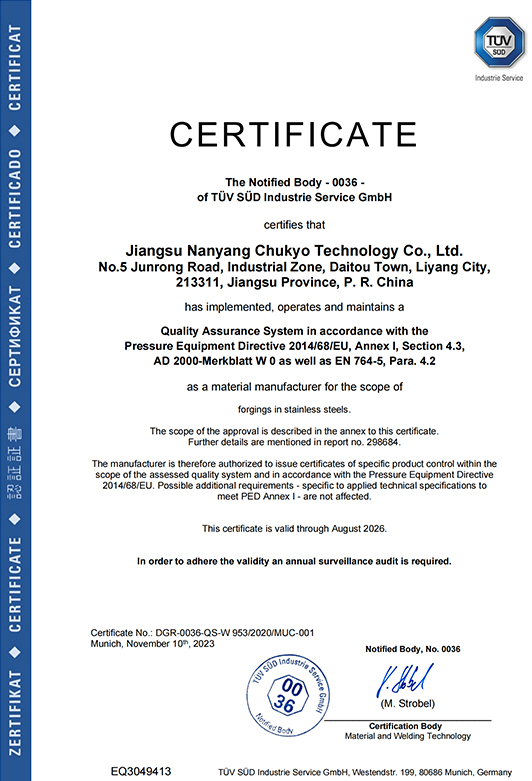

Jiangsu Nanyang Chukyo Technology Co. ble opprettet i 2017, og dekker et område på 42 000 kvadratmeter med et produksjonsområde på 20 000 kvadratmeter. Den har en aktuell arbeidsstyrke på 240 ansatte og en omfattende produksjonskjede som dekker muggbehandling, saging, smiing, varmebehandling, maskinering, inspeksjon og emballasje. Produsenter og tilpasset fabrikk i Kina. For øyeblikket besitter selskapet ni smiende produksjonslinjer med en årlig produksjonskapasitet på 25 000 tonn; fem varmebehandlingsproduksjonslinjer og to utstyr i rustfritt stål med en årlig produksjonskapasitet på 15 000 tonn; I tillegg til 34 maskinering av CNC dreiebenker og åtte maskineringssentre, og produserer 3 millioner stykker årlig. Våre produkter er mye brukt i bilindustri, ingeniørmaskiner, industriell instrumentering og fluidutstyrsindustri som brukes i die smiedeler.

-

-

Marine sjaktsmiing som holder seg til sjøs En marin aksel er uforson...

Les mer -

Smiing av små deler er mest pålitelig når du velger riktig smieringsrute (...

Les mer -

Direkte svar: hva boraks gjør i smiing I smiing brukes boraks først ...

Les mer -

Casting vs Forging: What Changes in the Metal (og hvorfor det betyr noe) ...

Les mer

Industrielle instrumentgrupper utgjør en kritisk komponent i en mengde industrielle applikasjoner, og bidrar til påliteligheten, lang levetiden og ytelsen til forskjellige instrumenter og utstyr. Valget av materiale for disse forgings spiller en sentral rolle i å bestemme deres egnethet for spesifikke applikasjoner.

Karbonstål står som et av de mest utbredte materialene for industrielle instrumenter. Karbonstål er kjent for sin eksepsjonelle styrke, hardhet og kostnadseffektivitet, og finner omfattende bruk i et bredt utvalg av industrielle applikasjoner. Allsidigheten gjør det egnet for instrumenter som krever robust ytelse under varierende forhold.

Legeringsstål integrerer ytterligere legeringselementer som krom, nikkel, molybden eller vanadium for å forsterke spesifikke egenskaper som styrke, hardhet og korrosjonsmotstand. Disse legeringene er foretrukket for applikasjoner som krever forhøyede ytelsesnivåer, inkludert de som er utsatt for høye temperaturer eller etsende miljøer.

Rustfritt stål fremstår som et fremste valg for industrielle instrumenter som krever overlegen korrosjonsmotstand og holdbarhet. Den iboende motstanden mot rust og plettet, kombinert med prisverdig styrke-til-vekt-forhold, gjør det uunnværlig for instrumenter som opererer i tøffe eller etsende omgivelser.

Forgings laget av aluminium tilbyr en overbevisende kombinasjon av lett konstruksjon og utmerket korrosjonsmotstand. Disse attributtene gjør aluminiumsmedlemmer ideelle for applikasjoner der vektreduksjon er av største viktighet uten å gå på akkord med styrke og lang levetid.

Titan Industrielt instrumentforgings Utpeker høydepunktet for teknisk dyktighet, og kan skilte med enestående styrke-til-vekt-forhold, korrosjonsresistens og høye temperaturmotstand. Mye brukt i romfart, kjemisk prosessering og andre krevende bransjer, titanforgings utmerker seg i applikasjoner som krever eksepsjonell ytelse under ekstreme forhold.

Kobber og legeringer, inkludert bronse og messing, er foretrukket for forgings som krever overlegen elektrisk ledningsevne, termisk ledningsevne og korrosjonsmotstand. Disse materialene finner utbredt anvendelse i elektrisk og elektronisk instrumentering,

Nikkelbaserte legeringer som Inconel og Monel inntar en fremtredende posisjon i riket av industrielle instrumentgrupper, på grunn av deres uovertrufne motstand mot høye temperaturer, korrosjon og oksidasjon. Instrumenter som opererer i de mest krevende miljøene, for eksempel luftfart og marine applikasjoner, er avhengige av disse legeringene for enestående ytelse og lang levetid.

Forgings laget av verktøystål er skreddersydd for applikasjoner som krever eksepsjonell hardhet, slitasje motstand og seighet. Disse stålene finner påføring i smiing av dies og verktøy, og sikrer presisjonen og holdbarheten til selve smiingsprosessen.

Er det noen begrensninger eller utfordringer forbundet med industrielle instrumentgrupper?

Industrielle instrumentgrupper står som søyler for styrke og pålitelighet i forskjellige industrisektorer, og tilbyr enestående holdbarhet og ytelse. Imidlertid, som enhver produksjonsprosess, er ikke smiing uten dens begrensninger og utfordringer.

En av de fremste utfordringene i industrielle instrumentgrupper ligger i kompleksiteten i design. Mens smiing utmerker seg med å produsere enklere, symmetriske former, kan intrikate geometrier utgjøre betydelige utfordringer. Komplekse design kan kreve spesialiserte verktøy og intrikate smiingsteknikker, noe som fører til høyere produksjonskostnader og lengre ledetider.

Å sette opp verktøyet for smiing kan medføre betydelige forhåndsutgifter, spesielt for tilpassede eller lavt volumproduksjonsløp. Investeringen i smiing av dies, muggsopp og utstyr kan være uoverkommelig for mindre produsenter eller de som opererer på trange budsjetter. Som sådan kan de innledende verktøykostnadene avskrekke noen selskaper fra å forfølge smiing som et produksjonsalternativ.

Ikke alle materialer bidrar til smiprosessen. Visse plast, sprø legeringer eller materialer med lav formbarhet kan gi utfordringer med å oppnå ønskede former og egenskaper gjennom smiing. I tillegg kan materialtilgjengelighet, kostnad og kompatibilitet med smiingsteknikker påvirke utvelgelsesprosessen, og begrense rekke materialer som er tilgjengelige for industrielle instrumentgaver.

Forvise komponenter krever ofte varmebehandlingsprosesser for å oppnå ønskede mekaniske egenskaper som hardhet, styrke eller duktilitet. Administrering av disse varmebehandlingsprosessene gir kompleksitet til produksjonsarbeidsflyten og kan kreve spesialisert utstyr og kompetanse. Unnlatelse av å kontrollere varmebehandlingsparametere på riktig måte kan føre til dimensjonale unøyaktigheter, materialforvrengninger eller uønskede mikrostrukturelle endringer.

Å opprettholde presis dimensjonal nøyaktighet gjennom smiprosessen utgjør en kontinuerlig utfordring for produsenter. Variasjoner i temperatur, materialegenskaper og slitasje på verktøyet kan påvirke dimensjonell konsistens, noe som nødvendiggjør nøye overvåking og kvalitetskontrolltiltak. Tette toleranser kan kreve ytterligere maskinering eller etterbehandling, og øke produksjonstiden og kostnadene.

Smiprosessen etterlater iboende overflate -uregelmessigheter eller skala på ferdige komponenter, som kanskje ikke oppfyller de ønskede kravene til overflatebehandling. Å oppnå ønsket overflatekvalitet kan nødvendiggjøre ytterligere maskinering, sliping eller poleringsoperasjoner, og legge til kompleksitet og kostnader for produksjonsprosessen. Å balansere avveiningen mellom overflatebehandling og produksjonseffektivitet er fortsatt en konstant utfordring for å smi operasjoner.

Smiprosessen involverer høye temperaturer, mekaniske krefter og energikrevende operasjoner, som kan ha miljømessige implikasjoner som utslipp, energiforbruk og avfallsgenerering. Implementering av bærekraftig praksis og overholdt miljøforskrifter er avgjørende for å minimere miljøavtrykket for smiing av operasjoner. Å oppnå bærekraftsmål mens du opprettholder produktivitet og konkurranseevne, utgjør imidlertid en betydelig utfordring for produsentene.

Selv om smiing kan romme et bredt spekter av komponentstørrelser, kan ekstremt store eller tunge smimer gi logistiske utfordringer. Spesialisert utstyr, fasiliteter og håndteringsteknikker er nødvendig for å smi store komponenter, noe som kan øke produksjonskostnadene og ledetiden. Produsenter må nøye vurdere gjennomførbarheten og skalerbarheten til smiingsprosesser for store komponenter.

Til tross for disse utfordringene, Industrielt instrumentforgings forbli en hjørnestein i moderne produksjon, og tilbyr enestående styrke, holdbarhet og ytelsesfordeler.