Smiing av små deler: prosessvalg, designregler og toleranser

2026.01.16

2026.01.16

Bransjyheter

Bransjyheter

Smiing av små deler er mest pålitelig når du velger riktig smieringsrute (kald, varm eller varm/lukket dyse) og designer geometrien for metallflyt – og lås deretter inn toleranser, trimming og inspeksjon tidlig. Godt utført, gir smådelersmiing høy styrke, repeterbare dimensjoner og nesten nette former med minimal maskinering.

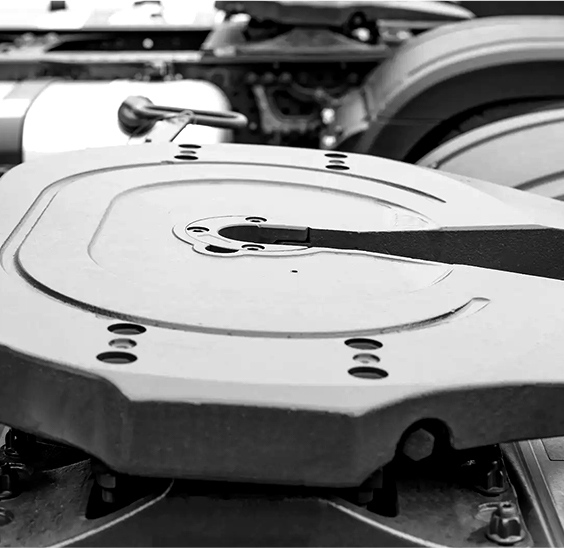

Velg den beste smiingsprosessen for små deler

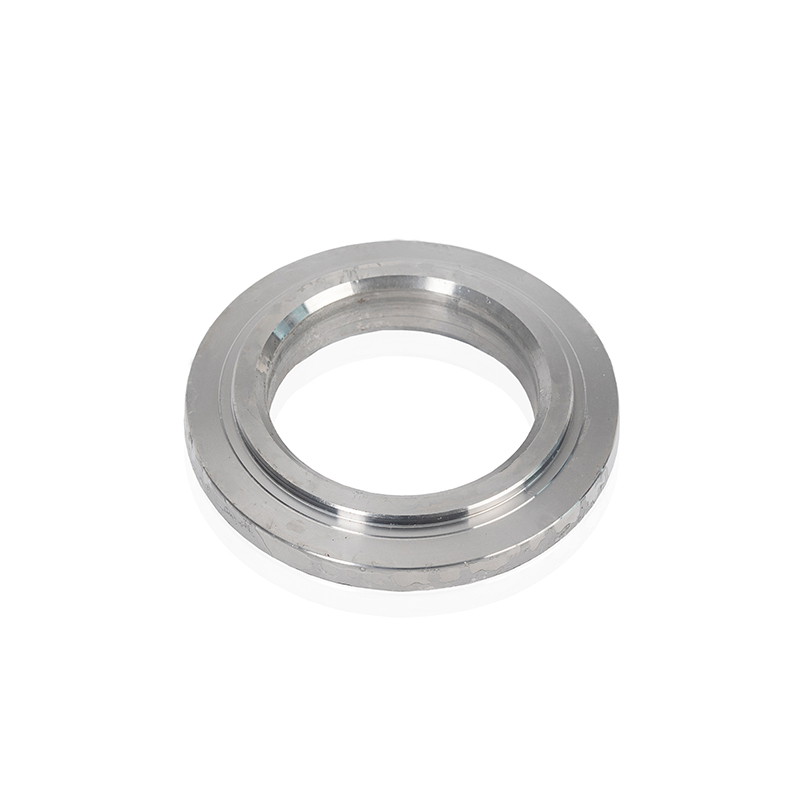

Små deler kan smides gjennom flere prosesser som avveier verktøykostnader, oppnåelig toleranse og materialutnyttelse. Start med å matche delfamilien din (fester, tannhjul, pinner, åk, små spaker, elektriske kontakter) til prosessvinduet og etterbehandlingen du tåler.

| Prosess | Best for | Typisk dimensjonsevne | Merknader for små deler |

|---|---|---|---|

| Kald overskrift / kald forming | Festemidler, nagler, pinner, enkle hoder og skaft | Ofte ±0,05 mm eller bedre på kritiske funksjoner (applikasjonsavhengig) | Utmerket for høyt volum; kan fortsatt trenge sekundære operasjoner for lagerpasninger eller gjenger |

| Kaldsmiing (flerstasjonsekstrudering/overskrift) | Near-net små komponenter som trenger styrke og repeterbarhet | Nøyaktighet som vanligvis rapporteres i ±0,01–±0,1 mm band (delavhengig) | Høy materialeffektivitet; krever duktile materialer og robust smøring |

| Varm smiing | Hardere legeringer eller mer komplekse former enn ren kaldsmiing tillater | Mellom kaldsmiing og varmsmiing, avhengig av varme og verktøy | Reduserer ofte pressbelastning og sprekkrisiko kontra kaldsmiing |

| Varm smiing med lukket form | Tøffe legeringer, tykkere seksjoner eller former som trenger sterk kornflyt | Generell toleranse for lukkede matriser er bredere; trimming/mynt kan stramme resultater | Forvent blits og skala; planlegge ferdig lager der maskinering er uunngåelig |

| Pulversmiing | Nær-nett-former hvor porøsitetskontroll og stram geometri betyr noe | Ofte sitert rundt ±0,2 mm i eksempler (delavhengig) | Kan kutte bearbeiding; økonomi avhenger av pulverkostnad og volum |

En rask regel for å unngå feil prosess

- Hvis delen i hovedsak er en feste-lignende geometri, start med kald overskrift/kaldforming før du vurderer varmsmiing.

- Hvis du trenger høy styrke pluss nesten nettfunksjoner (bosser, splines, korte ribber), vurdere multistasjons kaldsmiing eller varmsmiing.

- Hvis legeringen er vanskelig å kaldforme (eller seksjonsendringene er aggressive), er varmsmiing med lukket matris med et planlagt preging-/trimmingstrinn vanligvis sikrere.

Designregler som gjør smiing av små deler forutsigbar

De fleste problemer med "smiing av små deler" går tilbake til geometri som fanger opp materiale, tvinger frem skarpe svinger i flyten eller krever urealistiske toleranser som er smidd. Følgende regler reduserer matrisslitasjen, stabiliserer fyllingen og gjør trimmingen konsekvent.

Kontroller utkast, radier og skillestrategi

- Planlegg trekk på vegger som slipper fra dysen. For stål er trekk ofte sitert i 3–7° rekkevidde, avhengig av dybde og kompleksitet.

- Unngå knivkanter og skarpe indre hjørner; bruk sjenerøse fileter for å opprettholde flyt og dø liv. For noen veiledning i rustfritt smiing, a 0,25 tommer (6,35 mm) filetradius behandles som et minimumsreferansepunkt for enkel flyt.

- Plasser skillelinjen der den minimerer uoverensstemmelser på funksjonelle funksjoner, og hvor blitstrimming er tilgjengelig og repeterbar.

Vær eksplisitt om hva som er "som-smidd" kontra "maskinbearbeidet"

For små deler er det sjelden nødvendig (eller økonomisk) å jage ultratight passform overalt. En praktisk tilnærming er å merke kun funksjonene som er kritiske for funksjonen som «finish required», og la alt annet forbli som smidd.

- Som smidde overflater: ribber, bosser og ikke-parrende ansikter der nesten-nett er akseptabelt.

- Overflater som kreves for finish: lagerboringer, tetningsflater, presisjonsgjenger og datumfunksjoner som driver sammenstablen.

Design et "flytvennlig" funksjonshierarki

- Hold dype, tynne ribbeina konservative; Hvis du trenger dem, bør du vurdere å smi med flere trykk slik at hvert avtrykk gradvis bygger høyden i stedet for å tvinge full utfylling i ett treff.

- Foretrekk gjennomgående hull laget ved gjennomhulling etter smiing, eller ved sekundær maskinering, i stedet for å prøve å danne komplekse underskjæringer i dysen.

- Der det er mulig, innrett primære lastbaner med forventet kornstrøm (en av smiingens kjernemekaniske fordeler).

En praktisk prosessflyt for smiing av små deler

Nedenfor er en robust grunnlinjeflyt du kan tilpasse enten du kaldsmier en festelignende del eller varmsmier en liten spak/åk. Nøkkelen er å behandle trimming, dimensjonering/mynting og inspeksjon som en del av hovedprosessen – ikke som ettertanker.

- Definer dimensjoner som er kritiske for kvalitet (CTQs), datums og akseptable som smidde overflater.

- Velg smiingsrute (kald/varm/varm) basert på CTQ, legeringsformbarhet og volum.

- Lag preformstrategi (spesielt for varmsmiing): fordel volumet slik at sluttinntrykket fylles uten overdreven flash.

- Designdyser med trekk, radier og skillelinje for pålitelig frigjøring og trimtilgang.

- Planlegg trimming og dimensjonering/myntingsoperasjoner; reserver dem for funksjoner som må være stramme.

- Spesifiser varmebehandling (hvis nødvendig) og overflatebehandling (f.eks. plettering, belegg) etter dimensjonsstabilisering.

- Sett en inspeksjonsplan: første artikkel, kontroller under prosessen og endelig prøvetaking knyttet til CTQer.

Tips: For store smiing av små deler, bruk mer krefter på tidlige dyseforsøk og målesløyfer enn på sortering etter prosess – forebygging er billigere enn deteksjon.

Toleranser og verktøykontroller som reduserer variasjon

Dimensjonsspredning i smidde små deler kommer vanligvis fra variasjon av dyselukking, dyseslitasje, temperatursvingning (varm/varm smiing), smøreinkonsekvens (kald/varm) og trimmingsvariasjon. Du kan dempe disse direkte med noen få velprøvde kontroller.

Bruk mynting/dimensjonering når tykkelsen betyr noe

Hvis tykkelsen på tvers av skillelinjen er en CTQ, planlegg et mynt-/dimensjoneringstrinn. En smiing retningslinje notater typisk lukkingstoleranse rundt ±0,030 tommer , med ±0,010 tommer oppnåelig ved å bruke en myntoperasjon etter smiing (og enda strammere i spesielle tilfeller). Dette er et vanlig mønster: du "ønsker" ikke varm smiing til tett tykkelse - du dimensjonerer det.

Planlegg slitasje og trimming som om de er en del funksjoner

- Legg til eksplisitte trimtillegg slik at fjerning av blits ikke går inn i funksjonell geometri.

- Definer en strategi for kompensasjon for slitasje: akseptable slitasjegrenser, intervaller for ny polering og en måleutløser for å kutte innlegg.

- Der det er behov for stramme kanter, vurder sekundær skjæring eller lett bearbeiding i stedet for å tvinge smidysen til å "holde" en skarp kant for lange løp.

Hold temperatur og smøring innenfor et smalt bånd

Ved varm/varm smiing reduserer tettere temperaturkontroll fyllvariasjon og skalering; i kald smiing reduserer smøremiddelkonsistensen friksjonspigger som driver dimensjonsspredning og verktøybrudd. For små deler kan små svingninger ha store effekter fordi funksjonsvolumene er små i forhold til det totale delvolumet.

Kostnader og materialutnyttelse: hvor smiing av små deler vinner

Smiing velges ofte for små deler fordi det kan redusere skrap- og bearbeidingstiden samtidig som det forbedrer styrken. Kaldsmiing referanser ofte siterer materialutnyttelse nærmer seg nesten 100 % i gunstige geometrier, og bredere kald smiing diskusjoner ofte siterer 85–95 % bruksområder avhengig av delfamilie og prosessoppsett.

Et enkelt numerisk eksempel (hvorfor nesten-nett er viktig)

Anta at en liten ståldel bruker 40 g ferdig materiale.

- Maskinering fra stang ved 60 % utnyttelse bruker ca 66,7 g av lager (40 g / 0,60), skaper 26,7 g av skrap per del.

- Kaldsmiing ved 95 % utnyttelse forbruker ca 42,1 g av lager (40 g / 0,95), skaper 2,1 g av skrap per del.

- Ved 100 000 deler/år er den forskjellen omtrent 2,46 tonn mindre skrap (26,7 g − 2,1 g = 24,6 g spart per del).

Dette er grunnen til at smiing av små deler er spesielt overbevisende når det gjelder volum: materialet deltar raskt, og maskineringstimene faller når delen er nesten netto.

Når smiing kanskje ikke er det beste kostnadsvalget

- Svært lave volumer der matrisen ikke kan amortiseres.

- Geometrier dominert av dype underskjæringer eller komplekse indre hulrom (ofte bedre egnet for maskinering, MIM eller støping).

- Ultrapresisjon passer overalt, hvor du vil bearbeide de fleste overflater uansett.

Kvalitetssjekkliste for produksjonsklar smiing av små deler

Bruk denne sjekklisten for å stabilisere kvaliteten før du skalerer. Den er designet for å fange de vanligste fallgruvene ved smiing av små deler: ukontrollert variasjon, uklare CTQ-er og toleranseoverraskelser i sent stadium.

Før du skjærer siste verktøy

- CTQer definert med datums og målemetode; ikke-CTQ-overflater er eksplisitt tillatt å være som smidd.

- Utkast og filetstrategi gjennomgått; skillelinje og trimtilgang bekreftet.

- Materialspesifikasjonen inkluderer formbarhetshensyn for den tiltenkte smiveien.

Under prøvelser

- Mål avslutning/mismatch og store CTQ-er på tvers av flere treff, ikke bare en enkelt prøve.

- Bekreft repeterbarhet for trimming; sjekk for grader/velt som kan påvirke monteringen.

- Hvis tykkelse/flathet fungerer, valider preging/dimensjonering ytelse tidlig.

I produksjon

- Definer en slitasjegrense og omarbeidsutløser for dyser; ikke vent på at kundene rømmer for å rette opp driften.

- Bruk prosesskontroller knyttet til CTQer (ikke bare visuell inspeksjon), og hold en enkel reaksjonsplan når verdier trender.

- Separer "som smidde akseptable" skuffer fra "finish required"-binger for å unngå unødvendig omarbeiding.

Bunnlinje: smiing av små deler lykkes når design-for-smiing (trekk, radier, avskjæring, trim) behandles som en del av konstruksjonen, og når dimensjonering/mynting og inspeksjon brukes strategisk for å kontrollere CTQ-er uten å overbearbeide hele komponenten.