Støping vs smiing: Hvordan velge for tekniske maskindeler

2026.01.02

2026.01.02

Bransjyheter

Bransjyheter

Casting vs Forging: What Changes in the Metal (og hvorfor det betyr noe)

Når kunder spør «støping vs smiing», prøver de vanligvis å redusere feltfeil og totalkostnad – uten å overspesifisere delen. Begge prosessene kan produsere pålitelige komponenter, men de skaper svært forskjellige risikoprofiler for tungt ingeniørmaskineri der belastninger er sykliske, slagdrevne og ofte forurenset av støv, slurry eller korrosjon.

Enkelt sagt utgjør støping en del ved å helle smeltet metall inn i en form og la det stivne, mens smiing utgjør en del ved plastisk deformering av oppvarmet metall under trykkkraft (hammer eller press), ofte inne i formene. Denne forskjellen "hvordan den dannes" påvirker sterkt indre soliditet og konsistens.

Praktiske implikasjoner du kan forvente i produksjon

- Støpegods kan oppnå kompleks geometri effektivt (ribber, lommer, indre hulrom), men de er mer følsomme for størkningsrelaterte defekter som krymping og gassporøsitet.

- Smiing gir vanligvis høyere tetthet og sterkere retningsstruktur (ofte beskrevet som forbedret "kornflyt"), noe som generelt forbedrer tretthet og slagmotstog for lastbærende maskindeler.

- Begge rutene krever nesten alltid nedstrøms trinn – maskinering, varmebehandling og overflatebehandling – for å møte stramme toleranser og levetidsmål.

Det riktige valget handler derfor mindre om "hvilken er bedre" og mer om å tilpasse prosesskapasiteten til den dominerende feilmodusen: tretthetssprekker, slagbrudd, slitasje, forvrengning, lekkasje eller korrosjon.

Ytelse under reell belastning: Tretthet, støt og slitasje

Tekniske maskinerikomponenter opplever ofte kombinert belastning: støtvibrasjoner med dreiemoment. I dette miljøet betyr "gjennomsnittlig styrke" mindre enn konsistens og skadetoleranse. Det er her casting kontra smiing avgjørelser påvirker oppetiden mest direkte.

Fatigue: den vanligste langsiktige sviktdriveren

Utmattelsessprekker starter typisk ved spenningskonsentratorer (fileter, kilespor, boringer) og ved mikrodefekter. Fordi støpegods kan inneholde krympeporøsitet eller inneslutninger hvis prosesskontrollen ikke er utmerket, kan utmattingslevetiden vise bredere spredning. Smiing, derimot, gir vanligvis en mer enhetlig indre struktur, og reduserer "ukjente" når komponenten belastes gjentatte ganger.

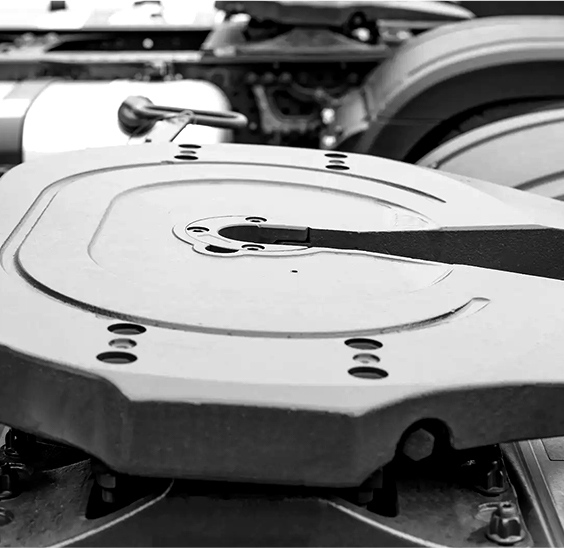

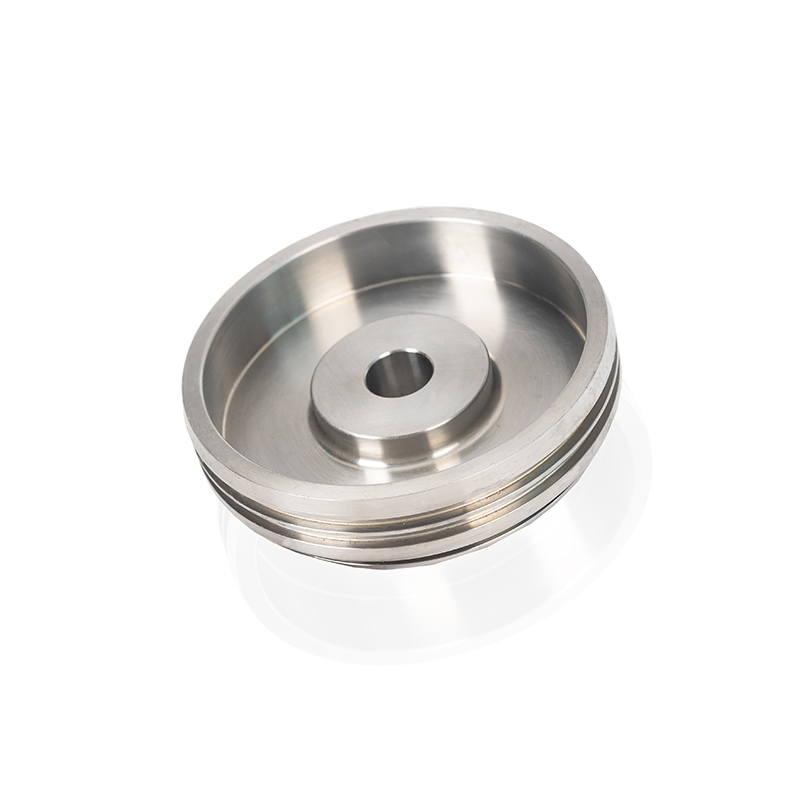

For eksempel, en girkasse swash plate smiing er en del hvor stabil ytelse avhenger av dimensjonsnøyaktighet og motstand mot sykliske hydrauliske og mekaniske belastninger. I applikasjoner som gravemaskiner er ikke kostnaden for et tretthetsdrevet havari delprisen – det er maskinstans, sekundær skade og logistikk.

Slag- og sjokkbelastning: når seighet blir valgporten

Understell, trekkraft, kroking og drivelementer utsettes ofte for plutselige støtbelastninger (steinslag, start/stopp-momenttopper, unormal operatøratferd). I disse tilfellene er den tryggere strategien å prioritere seighet og defekttoleranse. Når konsekvensen av sprøbrudd er høy, er smiing typisk utgangspunktet med lavere risiko fordi trykkdeformasjon og varmebehandling etter smiing kan konstrueres for å møte krevende seighetsmål.

Slitasje og overflatebestandighet: der varmebehandling og finish dominerer

Slitasjemotstand løses sjelden ved prosessvalg alene. Det oppnås gjennom en kombinasjon av legeringsvalg, varmebehandling (herdning/temperering, kappeherding der det er hensiktsmessig) og overflatebehandling (kuleblåsing, sliping, beskyttende belegg eller passivering for rustfritt). Smiing integreres ofte godt med disse trinnene fordi grunnmaterialet er tett og reagerer forutsigbart under varmebehandling og maskinering.

Geometri og funksjon: Når støping kan være det bedre ingeniørvalget

Casting er ikke "underordnet" - det er optimalisert for ulike designprioriteringer. Hvis delen din trenger komplekse interne funksjoner, store hulrom eller tynnveggede seksjoner som er upraktiske å smi, kan støping gi den beste produksjonsevnen og kostnaden.

Designfunksjoner som favoriserer casting

- Interne kanaler eller komplekse tomrom som vil kreve omfattende maskinering fra solid lager.

- Svært integrerte former beregnet på å redusere monteringsoperasjoner (flere funksjoner i en kropp).

- Svært store komponenter der smiutstyrskapasitet er en begrensning og belastningskravene er moderate.

En praktisk tilnærming brukt av mange OEM-er er "design-for-risk": støpt hvor geometrien er dominerende og belastningene er moderate; smi hvor belastninger og tretthet dominerer og geometrien er grei. Hvis komponenten din sitter i drivverket, undervognen eller dreiemomentbanen, skifter prosessvalget ofte mot smiing selv om støpingen ser ut til å være billigere i forhold til enhetsprisen.

Defekter og inspeksjon: Hva kjøpere bør kontrollere i tilbudsforespørselen

De dyreste kvalitetsproblemene er de du ikke spesifiserer før etter en feil. Enten du velger støping eller smiing, bør RFQ konvertere "kvalitetsforventninger" til målbare kontroller: inspeksjonsmetode, akseptnivå og sporbarhet.

Vanlige defektrisikoer å planlegge for

| Emne | Casting fokus | Smi fokus |

|---|---|---|

| Indre forsvarlighet | Kontroller porøsitet og krymping; validere med røntgen/UT der det er nødvendig | Kontroller runder, folder og interne utbrudd; validere med UT for sikkerhetskritiske deler |

| Overflateintegritet | Administrer overflateinneslutninger og sand/skala; planlegging av bearbeidingsgodtgjørelse er viktig | Administrer avleiring og dekarbo; kuleblåsing/sliping kan stabilisere overflatens tilstand |

| Dimensjonsstabilitet | Kontroller forvrengning av størkning; forvent bearbeiding etter prosess for tette tilpasninger | Kontroll smiing varmebehandle forvrengning; definere datumstrategi for bearbeiding |

| Mekaniske egenskaper | Eiendomspredningen kan være høyere hvis feilene varierer; angi testkuponger/plasseringer | Egenskaper er vanligvis mer repeterbare; angi varmebehandling og hardhetsvindu |

Fra en kjøpers perspektiv er den mest effektive kvalitetsspaken å kreve en inspeksjonsplan tilpasset feilmodusen: UT for interne diskontinuiteter der tretthet er kritisk, magnetiske partikler eller fargepenetrant for overflatesprekkerrisiko, pluss hardhet og mikrostrukturverifisering etter varmebehandling.

Kostnad og ledetid: Sammenligning av den virkelige produksjonsbanen

Enhetsprissammenligninger kan være misvisende fordi de ofte ignorerer sekundærdrift og kvalitetsrisiko. Den bedre sammenligningen er hele produksjonsbanen: verktøy for råmateriale danner varmebehandling maskinering inspeksjon skraprisiko.

Hvor kostnadene vanligvis kommer fra

- Verktøy: støpte former og smidingsformer er begge reelle investeringer; smidyser betaler seg ofte raskere tilbake når volumene er stabile og kvalitetskravene er høye.

- Maskinering: støpegods kan redusere maskinering hvis geometrien er nesten netto, men maskinering kan øke hvis ekstra lager er nødvendig for å "rydde opp" overflater eller fjerne defekter.

- Skrap og etterarbeid: en liten økning i defektdrevet skrap kan slette alle nominelle besparelser, spesielt ved høyverdi maskinering.

Hvis du henter deler i lastbanen (girbærere, trekkelementer, drivlinjegrensesnitt), er det ofte mer økonomisk å starte fra en smiing fordi du reduserer sannsynligheten for defektdrevne feil etter maskinering og varmebehandling. Dette er en av grunnene til at mange OEM-er standardiserer smidde emner for kritiske systemer og deretter maskin til endelig toleranse.

Hvis du vurderer leverandører for smidde emner eller ferdige deler, er det nyttig å gjennomgå deres prosesskjede på ett sted (inspeksjon av smivarmebehandling). Til referanse, vår smiing av ingeniørmaskiner Programmet er designet rundt den integrerte ruten slik at dimensjonsmål og mekaniske egenskaper utvikles sammen i stedet for i separate underleverandørtrinn.

En praktisk utvalgssjekkliste for støping vs smiing

Bruk sjekklisten nedenfor for å ta avgjørelsen på en måte som både engineering og innkjøp kan støtte. Den er designet for å forhindre to vanlige feil: å velge støping for en utmattingskritisk del, eller å velge smiing når geometrien er den virkelige driveren og belastningene er moderate.

- Hva er den dominerende belastningen: syklisk tretthet, enkelthendelsespåvirkning eller statisk belastning?

- Hva er konsekvensen av feil: plagsom lekkasje, nedetidshendelse eller sikkerhetskritisk fare?

- Krever delen indre hulrom/kompleks geometri som ikke kan maskineres økonomisk fra en smiing?

- Er du villig til å spesifisere og betale for NDT for å kontrollere defektrisiko (UT/RT/PT/MT)?

- Vil delen varmebehandles, og har du et definert hardhets- eller mikrostrukturvindu?

- Hvilken volumprofil forventer du (pilot, rampe, steady-state), og hvor følsomt er programmet for verktøyavskrivning?

Tommelfingerregel: hvis komponenten er i dreiemomentbanen eller understellet og ser gjentatte belastningssykluser, er smiing vanligvis den mer robuste grunnlinjen; hvis geometrikompleksiteten dominerer og belastningene er moderate, kan støping være den mer effektive grunnlinjen.

Anvendelse av avgjørelsen på typiske tekniske maskindeler

Nedenfor er eksempler som viser hvordan valget mellom støping og smiing vanligvis gjøres for deler som ligner det mange konstruksjons- og jordflyttings-OEM-er kjøper. Poenget er ikke å tvinge fram ett svar, men å vise hvordan feilmodus og geometri styrer avgjørelsen.

| Del eksempel | Typisk beslutningsretning | Hvorfor |

|---|---|---|

| Girholder / dreiemomentoverførende nav | Smiing favorisert | Høye sykliske belastninger; lav toleranse for indre defekter; trenger stabil varmebehandlingsrespons |

| Swash plate / hydraulisk drivgrensesnitt | Smiing favorisert | Tretthet presisjon; forvrengningskontroll gjennom integrert bearbeidingsplan for varmebehandling |

| Kompleks hus med innvendige passasjer | Casting favoriserte | Geometri-drevet; dyrt å maskinere fra solid; støping kan redusere driften |

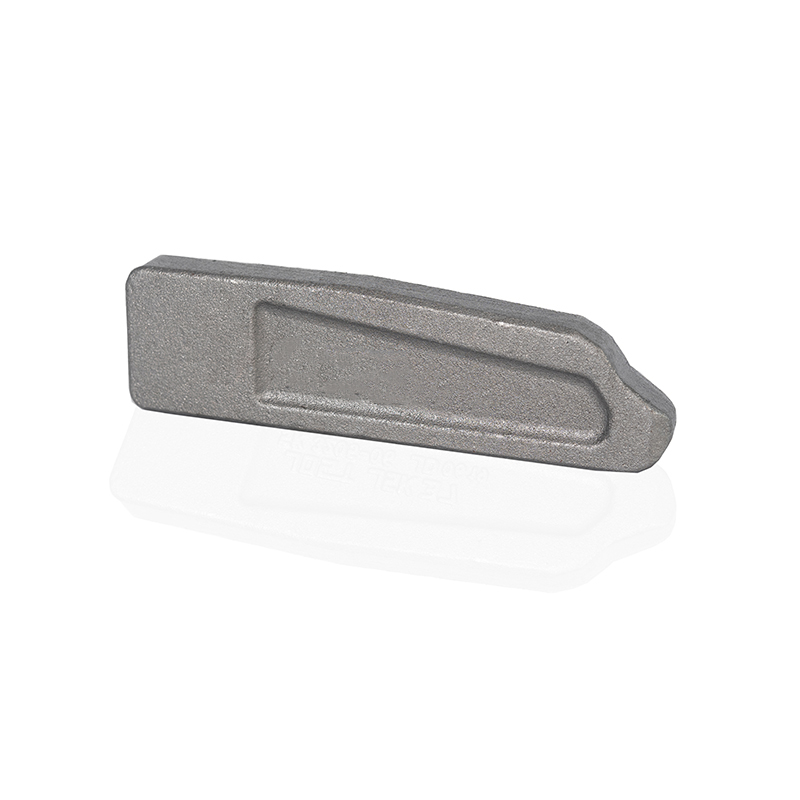

| Sliteplate / skrapelignende komponent | Avhenger av slitasjestrategi | Hvis slagtrettheten er høy, hjelper smiing av varmebehandling; hvis geometrien er enkel, kan kostnadene dominere |

Som en konkret referanse ser vi ofte smidde ingeniørmaskinerideler i det ensifrede kilogramområdet der tretthet og slagytelse rettferdiggjør en smiing-grunnlinje – for eksempel komponenter som en utleggerbeholder-transportørskrape på 5,5–7 kg eller en gravemaskin girkasse swash plate på 3–5 kg , der materialvalg og nedstrømsbehandling er konstruert for serviceforhold i stedet for bare initialkostnad.

Gjøre valget til et pålitelig forsyningsprogram: Hva vi tilbyr som smiprodusent

Når smiing er valgt, er neste risiko utførelse: inkonsekvent oppvarming, ukontrollert deformasjon eller svak integrasjon mellom smiing, varmebehandling og maskinering. En kvalifisert leverandør skal kunne vise hvordan hvert trinn kontrolleres og hvordan inspeksjon verifiserer de kritiske egenskapene.

Vår tilnærming er å holde kjernetrinnene innenfor én kontrollert produksjonskjede – formbehandling, saging, smiing, varmebehandling, maskinering, inspeksjon og pakking – slik at metallurgiske mål og dimensjonsmål ikke håndteres isolert. Dette er spesielt viktig for deler som planetgirbærersmiing , hvor dreiemomentoverføring, tilpasning og utmattingsytelse er knyttet til både varmebehandling og endelig maskineringsdatum-strategi.

Kapasitet og nedstrømskapasitet (nyttig for kjøpere som administrerer risiko og ledetid)

- Smiskala: ni smiproduksjonslinjer med oppgitt årlig kapasitet på 25.000 tonn for stabil serieforsyning.

- Varmebehandling: fem varmebehandlingslinjer pluss rustfritt løsningsutstyr med oppgitt årskapasitet på 15.000 tonn , støtter styrke/seighet/slitasjemål.

- Maskinering: 34 CNC dreiebenker and åtte maskineringssentre , som støtter konsistente datum og toleranser frem til levering av ferdige deler.

Hvis du ser på en ny del, er et praktisk neste trinn å dele lastkassen, målmaterialet (karbonstål, legert stål eller rustfritt) og eventuelle inspeksjonskrav. Vi kan deretter gi råd om smiing med åpen dyse, lukket dyse eller inntrykksform er den mest økonomiske ruten og om ytterligere etterbehandling (sprengning, sliping, belegg eller passivering) er nødvendig for å matche miljøet. Detaljer om våre standardtilbud er oppført under spesialtilpasset maskineri smiing , som kan brukes som referansedeler når du oppretter din RFQ-pakke.