Smiing av rustfritt stål: temperaturer, metoder og defektkontroll

2025.12.26

2025.12.26

Bransjyheter

Bransjyheter

Hvorfor smiing av rustfritt stål er annerledes

Smiing av rustfritt stål er mindre tilgivende enn smiing av vanlig karbonstål fordi rustfrie kvaliteter arbeidsherde raskt , motstår deformasjon og kan utvikle overflateskader hvis temperatur og smøring ikke kontrolleres. Austenittiske kvaliteter (som 304/316) trenger generelt høyere varmebearbeidingstemperaturer og mer robust smøring; martensittiske kvaliteter (som 410/420) er mer følsomme for sprekker hvis de blir smidd for kjølig; nedbørsherdende kvaliteter (som 17-4PH) krever tett termisk kontroll for å bevare nedstrøms varmebehandlingsrespons.

I praksis kommer vellykket smiing av rustfritt stål ned på: å holde seg i riktig temperaturvindu, minimere tid ved varme for å unngå problemer med kalk/sprøhet, bruke dyser og smøremidler egnet for høy friksjon, og planlegge varmebehandlingen etter smiing slik at egenskaper oppnås uten forvrengning.

Anbefalte smitemperaturvinduer av Stainless Family

Den raskeste måten å redusere sprekker og overdreven presstonnasje på er å smi innenfor et passende temperaturområde og unngå "kalde hjørner" sent i slaget. Utvalgene nedenfor er mye brukte butikkmål; spesifikke varme og produktformer kan kreve justering basert på mølledata og smiforsøk.

| Rustfri familie | Eksempler på karakterer | Smistart (°C) | Smifinish (°C) | Notater som betyr noe i praksis |

|---|---|---|---|---|

| Austenittisk | 304, 316 | 1150–1200 | 900–950 | Høy friksjon; sterk arbeid herding; varme opp på nytt i stedet for å "skyve kaldt". |

| Ferritisk | 430 | 1050–1150 | 850–950 | Generelt enklere enn austenittisk; se korn grovere ved høy varme. |

| Martensittisk | 410, 420 | 1050–1150 | 900–950 | Mer utsatt for sprekker hvis overflatetemperaturen synker; unngå skarpe overganger i dies. |

| Nedbørsherding | 17-4PH | 1050–1150 | 900–980 | Tett kontroll støtter konsekvent aldringsrespons; dokumentbløtlegging og overføringstider. |

En praktisk kontrollregel: Hvis deloverflaten faller under den tiltenkte slutttemperaturen, øker risikoen for runder, kantsprekker og høy belastning raskt. For mange butikker som smier rustfritt stål, flere gjenoppvarminger med kortere slag er tryggere enn en lang sekvens som ender for kaldt.

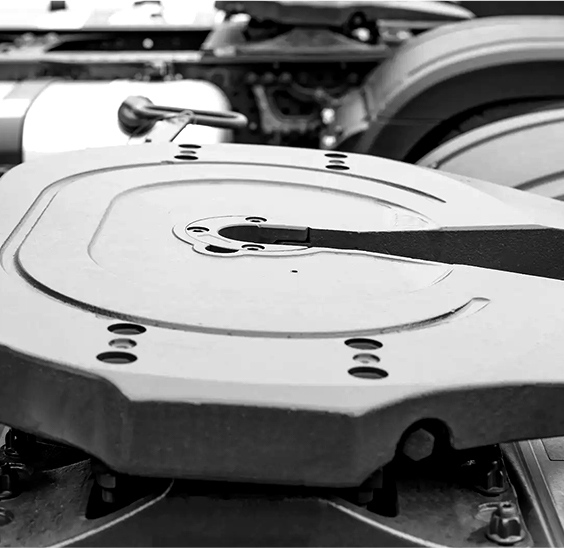

Velge riktig smimetode: Åpen-die vs Closed-Die

Metodevalg endrer kostnad, oppnåelige toleranser og defektrisiko. Smiing av rustfritt stål drar vanligvis nytte av lukket dysekontroll når geometrien er kompleks, men åpen dyse er ofte overlegen for store emner og enklere former der kornstrømningsretningen er den primære designspaken.

Åpen smiing: best når kornflyt og reduksjon er målet

- Brukes til aksler, ringer, blokker og preformer der etterfølgende maskinering forventes.

- Tillater høyere kumulativ reduksjon med mindre risiko for fastklemte runder enn komplekse avtrykksdyser.

- Prosessutnyttelse: Kontroll av bittstørrelse og rotasjonssekvens kan forbedre den indre soliditeten vesentlig.

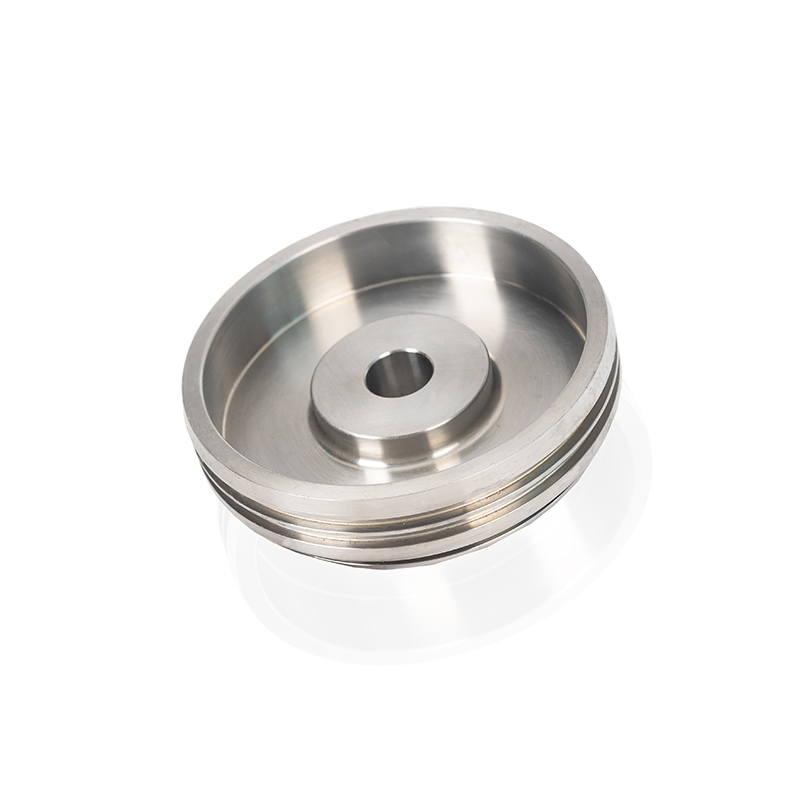

Smiing med lukket form: best når repeterbarhet og nesten netto form betyr noe

- Brukes til flenser, beslag, braketter og sikkerhetskritiske nærnettgeometrier.

- Krever robust smøring fordi rustfri friksjon kan forårsake dysefyllingsproblemer og overflaterivning.

- Dysradier og trekkvinkler har stor innvirkning; små radier som fungerer i karbonstål kan fremme runder i rustfritt.

Dysedesign og smøring for rustfritt: Hva reduserer defekter

Fordi smiing av rustfritt stål innebærer høyere strømningsspenning og friksjon, avgjør formdetaljer som virker små ofte om du får rene overflater eller tilbakevendende runder og folder. To spaker dominerer: sjenerøse metallstrømningsbaner (radii, overganger, trekk) og smøremidler som overlever varme samtidig som de reduserer skjærkraften ved dyse/del-grensesnittet.

Die geometri regler som vanligvis lønner seg

- Øk hjørneradier der det er mulig for å unngå skarpe strømningsvendinger som skaper runder.

- Bruk konsistente trekkvinkler for å støtte utkasting og redusere overflatedrasing.

- Design blits og rennekapasitet for å forhindre "mottrykk" som tvinger fold inn i skillelinjen.

Smøring og overføringspraksis

I mange rustfrie bruksområder er smøring ikke valgfritt; det påvirker fylling, formslitasje og overflateintegritet direkte. Butikker bruker ofte grafittbaserte eller spesialiserte høytemperatursmøremidler for varmsmiing. Driftsmessig er nøkkelen konsistens: påfør samme mengde, ved samme dysetemperaturbånd, med kontrollerte sprøytemønstre, fordi variasjon blir til variasjon i defektrater.

En nyttig indikator: hvis levetiden på dysen synker raskt eller overflater viser dragmerker, er den effektive friksjonen din for høy. Redusering av friksjon kan redusere nødvendige formingsbelastninger med tosifrede prosenter i vanskelige fyllinger, noe som forbedrer både verktøyets levetid og dimensjonell repeterbarhet.

Kontrollere typiske feil ved smiing av rustfritt stål

Defekter i smidd rustfritt materiale spores ofte tilbake til en av tre grunnleggende årsaker: temperatur som faller utenfor området, metallstrøm som tvinges til å reversere eller folde seg, og overflateforhold som skaper initieringssteder for sprekker. Tabellen nedenfor kobler vanlige feil til handlingsbare kontroller.

| Defekt | Hvordan det ser ut | Typisk grunnårsak | Effektiv løsning |

|---|---|---|---|

| Runder / folder | Overlappede sømmer nær skillelinjer | Flytreversering, utilstrekkelig blitskapasitet, for kjølig finish | Øk radier/trekk; justere flash land; oppvarming før endelig fylling |

| Kant sprekker | Sprekker i hjørner eller tynne kanter | Overflødig belastning ved lav temperatur; skarp geometri | Øk finishtemperaturen ; mykne overganger; redusere reduksjon per treff |

| Overflate riving | Rullete underlag, dragmerker | Høy friksjon; nedbryting av smøremiddel; dø for kjølig/varmt | Oppgrader smøremiddelpraksis; stabilisere dø temperatur; polere kritiske dyseområder |

| Underfylling | Manglende hjørner/funksjoner | Utilstrekkelig lagervolum; for kaldt; utilstrekkelig presseenergi | Riktig preformvolum; forkorte overføringstiden; legg til mellomblokkeringsstadium |

Et praktisk eksempel: hvis en 316 rustfri flens viser tilbakevendende runder ved skillelinjen, ser butikkene ofte forbedringer ved å øke kapasiteten på blitsrenne og sikre at det endelige inntrykket skjer ovenfor ~900–950°C i stedet for å tvinge fylling etter at stykket er avkjølt på manipulatoren.

Pressebelastninger, reduksjonsplanlegging og arbeidsherding

Smiing av rustfritt stål kan kreve betydelig høyere formingsbelastninger enn karbonstål ved samme geometri på grunn av høyere varmestyrke og friksjon. Arbeidsherding legger til en annen begrensning: ettersom deformasjonen skrider frem, øker den tilsynelatende motstanden mot flyt, spesielt i austenittiske kvaliteter.

Hvordan planlegge reduksjoner for å unngå stall og sprekker

- Bruk trinnvis deformasjon (kantlist/blokkering/finisher) i stedet for å tvinge full utfylling i ett avtrykk.

- Hvis delen avkjøles raskt, reduser "lufttiden" mellom oppvarmingene; overføringsforsinkelser kan slette temperaturmarginen.

- For lange sekvenser, planlegg for gjenoppvarming; oppvarmingssykluser er ofte billigere enn skrot, dyseskade eller presseoverbelastning.

Som en tommelfingerregel for produksjonsstabilitet, sett prosessgrenser for minimum slutttemperatur, maksimal overføringstid og maksimalt tillatte treff per heat. Å fange disse som enkle kontrolldiagrammer reduserer ofte gjentatte defekter mer effektivt enn "operatørfølelse" alene.

Post-Forge varmebehandlingsbaner som bevarer egenskaper

Ved smiing av rustfritt stål er smioperasjonen og varmebehandlingen et enkelt system. Den samme delen som smir godt, kan fortsatt svikte ytelseskravene hvis varmebehandlingen ikke er tilpasset klassefamilien og endelig bruk.

Vanlige, praktiske veier etter klassefamilie

- Austenittisk (304/316): løsningsgløding og bråkjøling når korrosjonsmotstand og duktilitet er kritisk; unngå sensibilisering ved å kontrollere tid i temperaturområder som fremmer karbidutfelling.

- Martensitisk (410/420): herd og temperament for styrke og slitasje; håndtere quench alvorlighetsgrad for å begrense forvrengning, deretter temperament for å stabilisere.

- 17-4PH: løsningen behandles etter behov, deretter eldes til målstyrken; konsekvent termisk historie fra tidligere smiing støtter forutsigbar aldringsrespons.

Hvis dimensjonsstabilitet er viktig, planlegg varmebehandlingsarmaturer og maskineringstillegg tidlig. En liten økning i maskinbeholdning kan være en kostnadseffektiv sikring mot forvrengning, spesielt ved overgang fra prototype til produksjon.

Kvalitetssjekker og dokumentasjon som forbedrer avkastningen

Utbytteforbedringer i smiing av rustfritt stål er vanligvis drevet av disiplinerte kontroller, ikke heroisk feilsøking. Selv enkel dokumentasjon kan avsløre den virkelige årsaken til gjentatt skrot.

Høyverdisjekker for å standardisere

- Registrer emnetemperaturen ved ovnens utgang og før den endelige fyllingen; håndheve en minimumsgrense for overflatetemperatur.

- Spor dysens temperaturbånd hvis overflaterivning eller underfylling svinger på tvers av skift.

- Bruk NDT der det er hensiktsmessig (f.eks. fargepenetrant for overflatebrytende defekter, UT for intern integritet) og bind resultatene tilbake til varme-/skiftparametere.

En pragmatisk KPI for mange smilinjer er skraphastighet etter defekttype. Når runder, sprekker og underfylling separeres og trender, blir prosessendringer målbare, og forbedringer kan opprettholdes i stedet for episodiske.