Varm smiing vs kald smiing: nøkkelforskjeller og når du skal bruke hver

2026.01.30

2026.01.30

Bransjyheter

Bransjyheter

Varmsmiing er vanligvis det beste valget for større eller mer komplekse former og tøffere legeringer, mens kaldsmiing er det bedre valget når du trenger svært trange toleranser, utmerket overflatefinish og produksjon av mindre deler i høyvolum. Den "beste" metoden kommer ned til geometri, materiale, toleranse-/finishmål og totalkostnad etter nødvendig maskinering eller varmebehandling.

Hot smiing vs kald smiing på et øyeblikk

| Beslutningsfaktor | Varm smiing | Kald smiing |

|---|---|---|

| Arbeidsstykkets temperatur | Over rekrystallisering (stål ofte ~1000–1200°C ) | Nær romtemperatur (noen ganger brukes "varm" mellom) |

| Formende kraft | Lavere (metall flyter lettere) | Høyere (trenger sterkere presser/dyser) |

| Dimensjonsnøyaktighet | Bra, men vanligvis løsere på grunn av skala/termiske effekter | Veldig stramt (diametre vanligvis rundt 0,02–0,20 mm avhengig av del/prosess) |

| Overflatefinish | Røffere; oksidasjon/avleiring vanlig | Mykere ; kan nå ~0,25–1,5 µm Ra i mange tilfeller |

| Delstørrelse og kompleksitet | Best for større , tykkere seksjoner og komplekse strømningslinjer | Best for mindre til mellomstore deler; noen geometrier er begrenset av kraft og matrisslitasje |

| Typiske produkter | Veivaksler, koblingsstenger, tannhjul, tunge braketter | Bolter, skruer, nagler, krager, små tannhjul, festemidler |

Hvis du bestemmer deg raskt: velg varmsmiing når form og materialformbarhet betyr mest; velg kaldsmiing når toleranse, finish og minimalisert maskinering betyr mest.

Hvordan hver prosess fungerer i praksis

Arbeidsflyt for varm smiing

Varmsmiing varmer opp emnet over metallets rekrystalliseringstemperatur, slik at det deformeres uten betydelig strekkherding. For stål skjer smiing ofte rundt 1000–1200°C , som hjelper metallet å strømme inn i dype trekk og store seksjonsforandringer med mindre presstonnasje.

- Varm billett, overfør til matriser, bruk trykkkraft (press eller hammer).

- Trim blits/skala (hvis tilgjengelig), avkjøl deretter med kontrollert eller luftkjøling.

- Ofte etterfulgt av varmebehandling og selektiv maskinering for kritiske overflater.

Kaldsmiing arbeidsflyt

Kaldsmiing danner metall ved eller nær romtemperatur. Materialet motstår deformasjon sterkere, så utstyrsbelastningen og formspenningene er høyere - men gevinsten er utmerket repeterbarhet , minimal oksidasjon og en ferdig del som kan trenge liten eller ingen maskinering.

- Start med wire/stang, kutt slug og form progressivt i dyser (ofte multistasjon).

- Smøring og formdesign er avgjørende for å unngå gnaging og for å håndtere krefter.

- Kan kreve mellomgløding for ekstreme deformasjonstrinn.

Mekaniske egenskaper og kornstrømsforskjeller

Både varmsmiing og kaldsmiing kan produsere sterkere deler enn maskinering fra stanglager fordi smiing justerer kornstrømmen med delens geometri. Forskjellen er hvordan styrken "bygges" under formingen.

Kaldsmiing: arbeidsherding øker styrken

Kaldsmiing introduserer strekkherding, som ofte øker hardhet og styrke uten ytterligere varmebehandling. Som et praktisk referansepunkt kan kaldbearbeiding i stål øke hardheten i størrelsesorden ~20 % (varierer mye etter legering, reduksjon og påfølgende prosessering).

Varmsmiing: duktilitet under forming, egenskaper etter varmebehandling

Varmsmiing minimerer tøyningsherding under deformasjon (rekrystallisering "tilbakestiller" mikrostrukturen). Endelige egenskaper oppnås ofte gjennom kontrollert kjøling og varmebehandling, og det er grunnen til at varmsmidde drivverkdeler (for eksempel koblingsstenger) kan optimaliseres for utmattelsesytelse etter fullført trinn.

Tommelfingerregel: hvis du vil ha styrke "gratis" mot deformasjon og kan holde geometrien innenfor kaldsmiingsgrenser, er kaldsmiing attraktivt. Hvis du trenger betydelig formendring eller tykke seksjoner, vinner vanligvis varmsmiing – og du justerer egenskapene senere.

Nøyaktighet, overflatefinish og maskineringsgodtgjørelse

Den største daglige forskjellen kjøpere føler er hvor mye etterbehandling som kreves. Kaldsmiing reduserer typisk maskinering fordi delen kommer av pressen nærmere nettformen.

Eksempler på typisk toleranse og finish

- Kaldsmidde diametre holdes ofte rundt 0,02–0,20 mm avhengig av design og prosessvei.

- Kaldsmidd overflatefinish kan nå ~0,25–1,5 µm Ra , som kan eliminere sekundær polering for mange funksjonelle overflater.

- Varmsmidde deler trenger vanligvis maskineringsmateriale fordi oksidasjon/skala og termisk sammentrekning introduserer variasjon.

Hvis tegningen din inkluderer flere tette datum, glatte tetningsflater eller presspasningsdiametre, kald smiing kan konvertere bearbeidingstid til pressetid — ofte den viktigste kilden til kostnadsreduksjon ved volum.

Kostnadsdrivere: Verktøy, energi, skrap og gjennomstrømning

"Billigere" avhenger av skala. Varmsmiing bærer varmeenergi og kalk-/trimtap, mens kaldsmiing bærer høyere pressbelastninger og matrisslitasje, men kan unngå bearbeidingstrinn.

Når varmsmiing har en tendens til å være mer kostnadseffektivt

- Deler er store, tykke eller har store seksjonsendringer som vil kreve ekstreme kalddannende krefter.

- Du trenger allerede varmebehandling, så den generelle termiske ruten er ikke en straff.

- Du kan tåle bearbeiding på ikke-kritiske overflater.

Når kaldsmiing har en tendens til å være mer kostnadseffektivt

- Høyt volum rettferdiggjør multistasjonsverktøy og prosessutvikling.

- Maskinering kan reduseres eller elimineres på nøkkelfunksjoner (gjenger, skuldre, lagerseter).

- Små til mellomstore komponenter som festemidler, skaft og krager passer til pressekapasiteten.

En praktisk måte å sammenligne på er total landkostnad per del: smiing trimming varmebehandle maskinering inspeksjon. På mange fabrikker kan fjerning av selv en enkelt CNC-operasjon veie opp for høyere dysekostnader – spesielt når syklustid og verktøyslitasje er inkludert.

Designregler som forhindrer dyre overraskelser

Den raskeste måten å velge feil prosess på er å ignorere geometribegrensninger. Bruk disse designsjekkpunktene tidlig – før toleranser låses.

Kontrollpunkter for kaldsmiing

- Unngå ekstreme underskjæringer og veldig dype, trange hulrom som øker belastningen.

- Planlegg radier og overganger for å redusere dysens stress og forhindre sprekkdannelse.

- Forvent begrensninger på svært asymmetriske former med mindre du bruker spesialisert verktøy.

Hot smiing design sjekkpunkter

- Legg til trekk der det er nødvendig for frigjøring av dyse og for å redusere matrisslitasje.

- Redegjør for skala og maskinbearbeiding på funksjonelle flater.

- Spesifiser kornstrømningsretningen hvis utmattingsytelse er et nøkkelkrav.

Tips: Hvis tegningen krever flere stramme datum, bør du vurdere å designe et nesten nett kaldsmidd emne som bare beholder de kritiske overflatene for ferdigbearbeiding.

En praktisk beslutningssjekkliste

Bruk dette som en hurtigskjerm før du ber om tilbud. Hvis de fleste svarene lander i én kolonne, vil den prosessen vanligvis være det mer robuste valget.

| Hvis din prioritet er... | Lener seg mot Hot Forging | Lener seg mot kaldsmiing |

|---|---|---|

| Kompleks form eller tykke seksjoner | Ja | Bare hvis belastninger er håndterbare |

| Svært stram toleranse / minimal maskinering | Mindre ideelt | Ja |

| Beste overflatefinish uten verktøy | Mindre ideelt | Ja |

| Lavere formingskraft / redusert dysspenning | Ja | Nei |

| Meget høyt produksjonsvolum | Avhenger av delstørrelse | Ofte sterkest passform |

Bunnlinje: velg kaldsmiing når du kan "kjøpe" toleranse og finish etter design; velg varmsmiing når du må "kjøpe" formendring og formbarhet først.

Vanlige brukstilfeller og konkrete eksempler

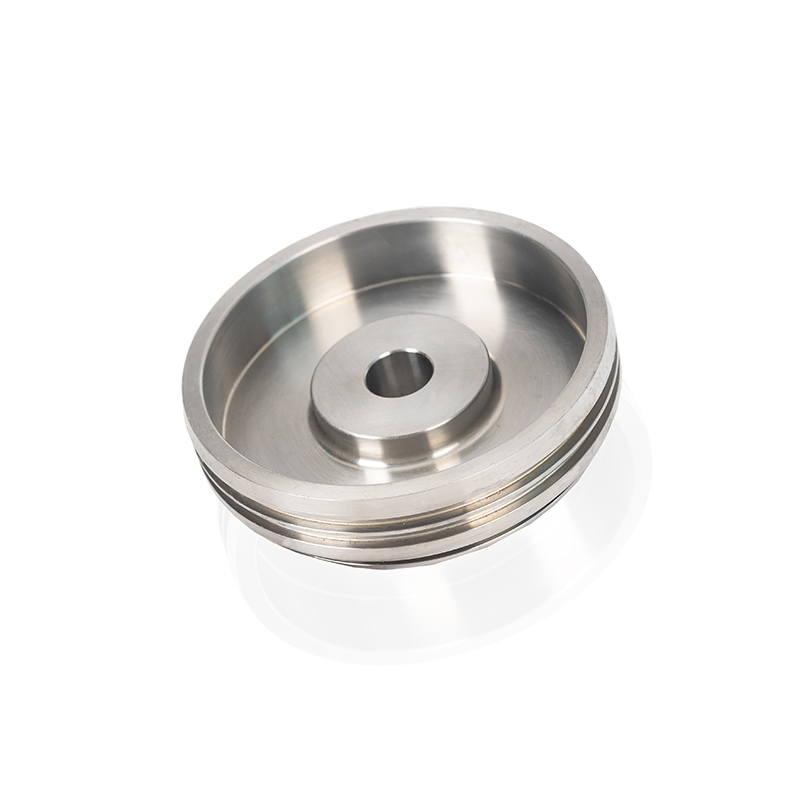

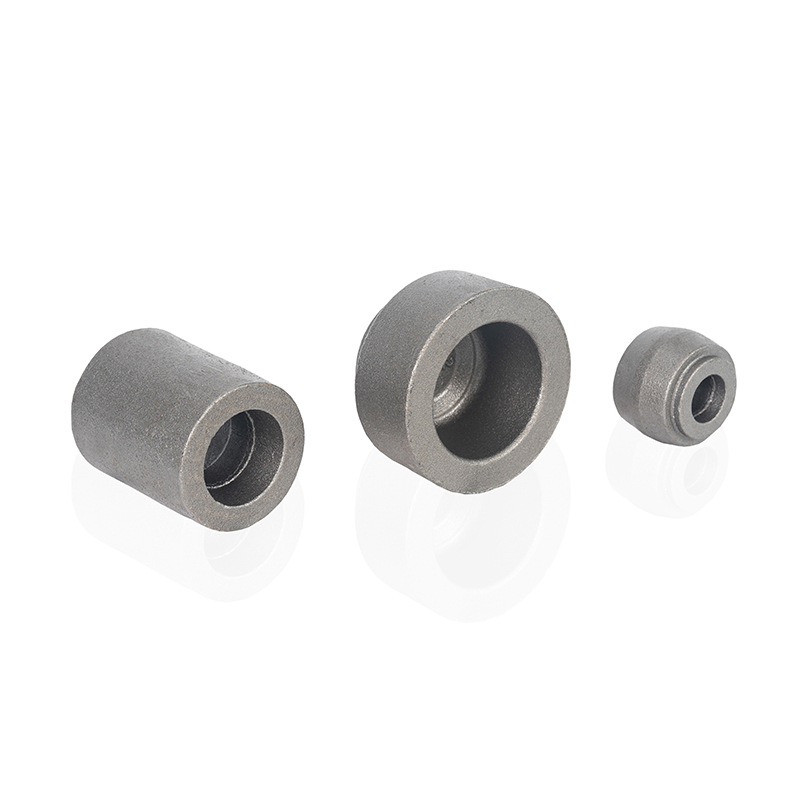

Eksempler på kaldsmiing

- Bilfester: høyt volum, jevne gjenger, glatte lagerflater.

- Presisjonskrager/avstandsstykker: tett OD/ID, redusert behov for sliping.

- Små tannhjul og splines: nesten nettfunksjoner med utmerket repeterbarhet.

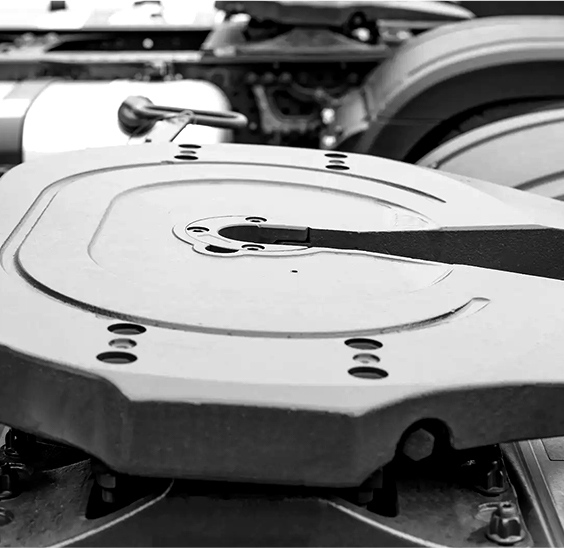

Eksempler på varme smiing

- Vevstenger: sterk kornflyt og robust tretthetsytelse etter varmebehandling.

- Veivaksler og tunge nav: tykke seksjoner og kompleks geometri som er upraktisk å kaldsmi.

- Store braketter og strukturelle deler: kostnadseffektiv formskaping før maskinering av nøkkelflater.

For mange produksjonsprogrammer er den beste løsningen hybrid: varmsmi bulkformen, deretter kald størrelse eller bearbeid bare funksjonene som virkelig trenger presisjon.

Konklusjon: Velg mellom varmsmiing og kaldsmiing

Varmsmiing vs kaldsmiing er en handel mellom formbarhet og presisjon. Varmsmiing utmerker seg når du trenger store deformasjoner, tykke seksjoner og pålitelig fyll i komplekse dyser. Kaldsmiing utmerker seg når du vil ha tette toleranser, glatte overflater og redusert maskinering – spesielt ved høyt volum.

- Velg varm smiing for store/komplekse deler, utfordrende legeringer og design der etterbearbeiding er akseptabelt.

- Velg kaldsmiing for høyvolumproduksjon av mindre deler der toleranse og overflatefinish reduserer eller eliminerer maskinering.

Hvis du deler ditt delmateriale, store dimensjoner og de strammeste toleransene, kan du vanligvis bestemme den beste ruten på få minutter – og unngå å sitere en prosess som vil bli tvunget til dyre sekundære operasjoner.