Varmsmiing er vanligvis det beste valget for større eller mer komplekse fo...

Les mer

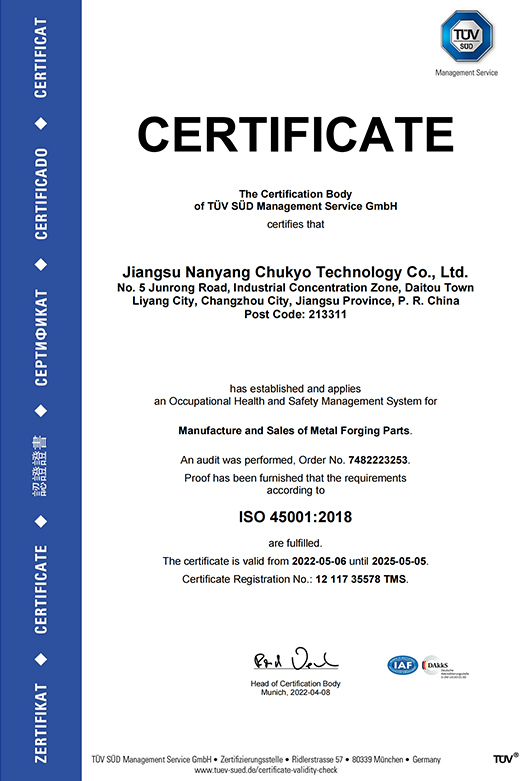

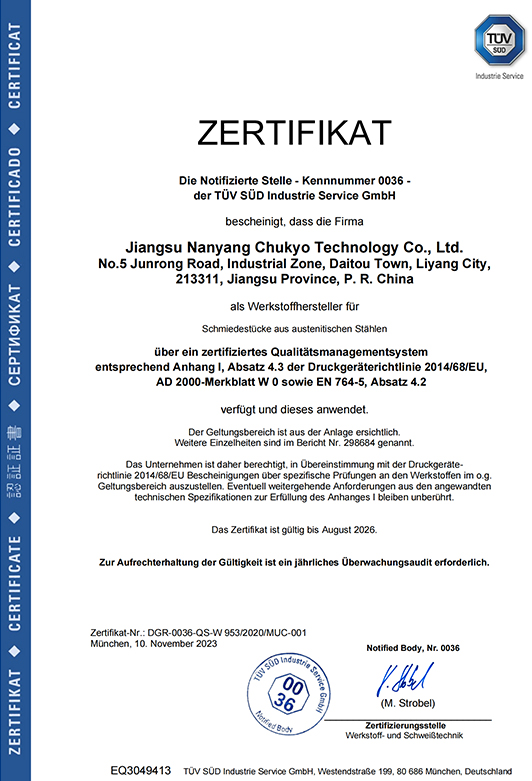

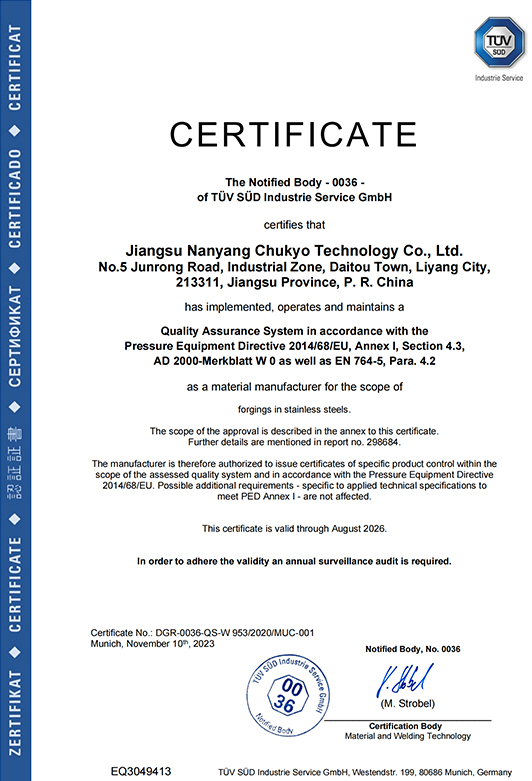

Chukyo -profil

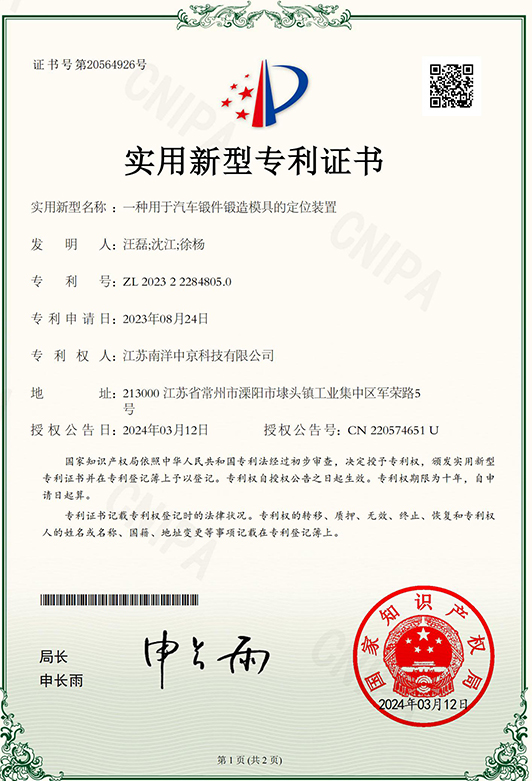

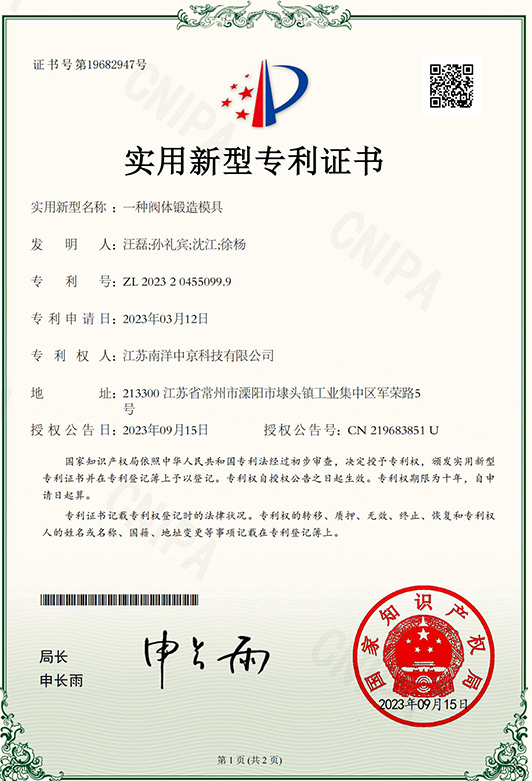

Jiangsu Nanyang Chukyo Technology Co. ble opprettet i 2017, og dekker et område på 42 000 kvadratmeter med et produksjonsområde på 20 000 kvadratmeter. Den har en aktuell arbeidsstyrke på 240 ansatte og en omfattende produksjonskjede som dekker muggbehandling, saging, smiing, varmebehandling, maskinering, inspeksjon og emballasje. Produsenter og tilpasset fabrikk i Kina. For øyeblikket besitter selskapet ni smiende produksjonslinjer med en årlig produksjonskapasitet på 25 000 tonn; fem varmebehandlingsproduksjonslinjer og to utstyr i rustfritt stål med en årlig produksjonskapasitet på 15 000 tonn; I tillegg til 34 maskinering av CNC dreiebenker og åtte maskineringssentre, og produserer 3 millioner stykker årlig. Våre produkter er mye brukt i bilindustri, ingeniørmaskiner, industriell instrumentering og fluidutstyrsindustri som brukes i die smiedeler.

-

-

Marine sjaktsmiing som holder seg til sjøs En marin aksel er uforson...

Les mer -

Smiing av små deler er mest pålitelig når du velger riktig smieringsrute (...

Les mer -

Direkte svar: hva boraks gjør i smiing I smiing brukes boraks først ...

Les mer -

Casting vs Forging: What Changes in the Metal (og hvorfor det betyr noe) ...

Les mer

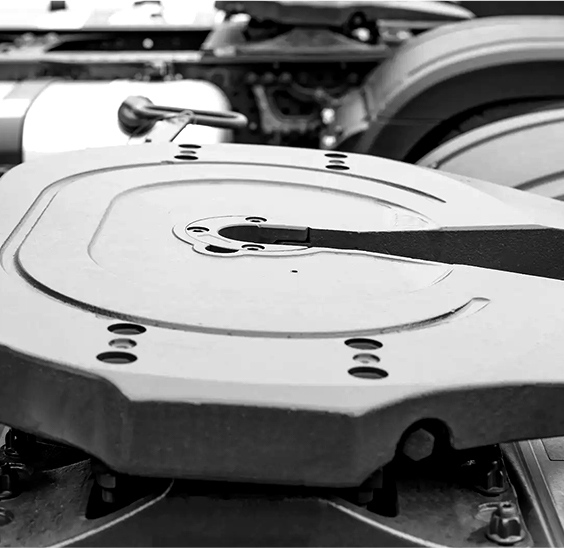

Smiing spiller en avgjørende rolle i produksjonen av tekniske maskinkomponenter, og sikrer holdbarhet, styrke og pålitelighet i forskjellige industrielle applikasjoner.

Smiprosessen begynner med valg av råvarer av høy kvalitet som er skreddersydd for å oppfylle de spesifikke mekaniske egenskapene som kreves for ingeniørmaskinkomponenter. Vanlige materialer inkluderer karbonstål, legeringsstål og rustfritt stål, valgt basert på faktorer som bærende kapasitet, driftstemperaturer og etsende miljøer. Når den er valgt, gjennomgår råstoffet nøye inspeksjon og blir deretter kuttet i passende størrelser eller former for å lette smiingsprosessen.

Forvarming av råstoffet er avgjørende for å forbedre dens forfalskning. Ulike oppvarmingsmetoder brukes, inkludert induksjonsoppvarming, oppvarming av elektrisk motstand eller gassovner. Oppvarming av materialet til presise temperaturer reduserer dens avkastningsstyrke, noe som gjør det mer formbar og bidrar til deformasjon under smiprosessen.

Hjertet av Ingeniørmaskiner Prosessen ligger i deformasjonen av det oppvarmede materialet for å formidle det med ønsket form og egenskaper. Ingeniørmaskinkomponenter smides med spesialisert utstyr som hammere, presser eller hydrauliske presser. Materialet plasseres i et dysehulrom eller på en overflate og utsatt for trykkkrefter. Avhengig av kompleksiteten og størrelsen på komponenten, kan forskjellige smiingsteknikker brukes, inkludert åpen-die-smiing, lukket-die-smiing eller inntrykk-die-smiing.

Etter smiedriften kan overflødig materiale, kjent som Flash, være til stede rundt kantene på komponenten. Dette overflødige materialet fjernes nøye gjennom trimming eller beskjæringsprosesser for å oppnå den endelige formen og dimensjonene til komponenten. I tillegg kan sekundære operasjoner som piercing, stansing eller maskinering utføres for å legge til funksjoner eller forbedre toleransene.

For å optimalisere de mekaniske egenskapene til de smidde komponentene, brukes ofte varmebehandlingsprosesser. Annealing, slukking, temperering eller herding kan brukes basert på materialet og ønskede egenskaper. Varmebehandling forbedrer styrken, seigheten og slitasjebestandigheten til komponentene, og sikrer deres egnethet for å kreve tekniske maskiner.

Det siste trinnet i smiprosessen innebærer overflatebehandling for å forbedre utseendet og beskytte mot korrosjon. Teknikker som skuddblåsing, sliping eller belegg kan brukes for å oppnå ønsket overflatestruktur og kvalitet, noe som sikrer lang levetid og ytelse til de konstruerte maskinkomponentene.

Hvilke overflatebehandlingsteknikker brukes ofte for ingeniørmaskiner, og hvordan forbedrer de ytelse og lang levetid?

Overflatebehandlingsteknikker er uunnværlige i produksjonsprosessen med ingeniørmaskiner, ikke bare for estetisk appell, men også for å forbedre ytelsen og levetiden.

Shot Blasting er en mye brukt overflatebehandlingsteknikk for ingeniørmaskiner. I denne prosessen drives slipende partikler mot overflaten av smiing ved bruk av trykkluft eller sentrifugalkraft. Shot Blasting serverer flere formål, inkludert fjerning av overflateforurensninger, skalaer og oksider. Ved å oppnå en ren og ensartet overflatefinish, forbedrer skuddblåsing korrosjonsmotstanden og utmattelseslivet til forgings. I tillegg kan den strukturerte overflaten som er skapt av skuddblåsing, forbedre vedheftet av påfølgende belegg eller male applikasjoner, og ytterligere bidra til lang levetid og ytelse.

Sliping er en presisjonsbearbeidingsprosess som brukes for å avgrense overflaten av ingeniørmaskiner. Slipende hjul eller belter brukes til å fjerne materiale fra overflaten, oppnå tette dimensjonale toleranser, glatte finish og presise geometrier. Sliping kan eliminere uregelmessigheter i overflaten, fjerne overflødig materiale og oppnå spesifikke overflateuhetskrav. Ved å tilveiebringe en jevn og ensartet overflatefinish, forbedrer sliping estetikken, funksjonaliteten og utmattelsesmotstanden til forgings, og forbedrer dermed deres ytelse og lang levetid i krevende industrielle applikasjoner.

Belegg er en annen viktig overflatebehandlingsteknikk som brukes til Engineering Machinery Forgings . Ulike beleggmaterialer, for eksempel maling, pulver eller metalllegeringer, påføres på overflaten for å forbedre korrosjonsbestandighet, slitestyrke og overflatens hardhet. Belegg fungerer som en beskyttende barriere mot miljøfaktorer som fuktighet, kjemikalier og slitasje, noe som forlenger levetiden til forglinger. Visse belegg, for eksempel termiske spraybelegg eller elektroplaterte belegg, kan også forbedre overflatens hardhet og redusere friksjonen, noe som forbedrer ytelsen og lang levetid i strenge driftsforhold.

Passivasjon er en kjemisk prosess som ofte brukes for rustfrie stålgrader som brukes i tekniske maskiner. Denne prosessen innebærer fordyping av smimen i en sur løsning for å fjerne fritt jern og andre overflateforurensninger. Passivasjon danner et tynt oksydlag på overflaten av rustfritt stål, og forbedrer korrosjonsmotstanden ved å fremme dannelsen av en passiv film. Ved å eliminere overflateforurensninger og øke korrosjonsmotstanden, bidrar passivering betydelig til levetiden og påliteligheten av rustfrie stålgrader i etsende miljøer.