Hva er dropsmiing? Prosess, fordeler, bruk og kostnader

2026.02.06

2026.02.06

Bransjyheter

Bransjyheter

Hva er dropsmiing?

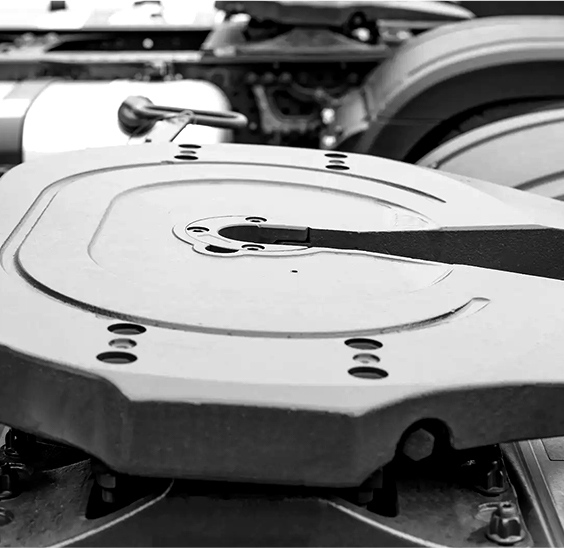

Dråpesmiing er en metalldannende prosess der et oppvarmet metallemne formes av gjentatte høyenergi-"dråper" (hammerslag) mellom dysene. Slaget tvinger metallet til å strømme inn i dysehulrommet, og produserer sterke, tette deler med en kornstrøm som følger formen til komponenten.

Rent praktisk velges fallsmiing når du trenger høy styrke og tretthetsmotstog i deler som skiftenøkler, koblingsstenger, akselkomponenter, kroker eller strukturelle braketter - spesielt ved middels til høye volum der dysekostnadene kan amortiseres.

Hvordan fallsmiing fungerer i en typisk butikk

Mens eksakte sekvenser varierer avhengig av materiale og delgeometri, følger de fleste drop-smidde komponenter den samme arbeidsflyten:

Kjerneprosesstrinn

- Kutt billett/stang til en kontrollert vekt (jo nærmere vekten er, jo mindre flash og omarbeiding).

- Varm opp emnet (varm smiing går vanligvis i ~900–1250°C rekkevidde avhengig av legering; aluminium og titan bruker lavere, legeringsspesifikke vinduer).

- Forform metallet (ofte i kant-/fullerings-matriser) for å fordele volumet der delen trenger det.

- Avslutt smiingen i en lukket form med gjentatte dråper til hulrommet fylles og det dannes flammer ved skillelinjen.

- Trimblits (separate trimdyser eller presser), normaliser/varmebehandle deretter etter behov.

- Rengjør, sprøyt og bearbeid kritiske overflater (hull, lagerseter, gjenger) til endelig toleranse.

"Dråpen" kan komme fra en gravitasjonshammer, krafthammer eller skruepress. Uavhengig av maskintype er nøkkelen rask, høy belastningsdeformasjon som komprimerer metallet og justerer mikrostrukturen.

Hvorfor fallsmidde deler vanligvis er sterkere

Dråpesmiing forbedrer mekanisk ytelse hovedsakelig gjennom kontrollert metallflyt:

Praktiske styrkedrivere

- Kornflyt følger delens form , som ofte øker utmattelsesmotstanden sammenlignet med en ferdig bearbeidet del fra stang hvor korn er skåret på tvers.

- Lavere indre porøsitet enn mange støpegods fordi metallet er plastisk komprimert i stedet for å størkne på stedet.

- Raffinert mikrostruktur fra deformasjon og kontrollert varmebehandling, forbedrer seighet og konsistens mye til parti.

Eksempel: Et fallsmidt håndverktøy (som en skiftenøkkel) kan tolerere gjentatte sykluser med høyt dreiemoment fordi kornstrømmen vikler seg rundt håndtaket og kjeven, og reduserer sprekkinitiering ved spenningskonsentrasjoner sammenlignet med et verktøy kuttet fra plate eller stang.

Dropsmiing vs. støping vs. maskinering

Riktig prosess avhenger av styrkemål, geometri og totalkostnad til ditt forventede volum. Denne sammenligningen fremhever praktiske avveininger.

| Metode | Styrke og tretthet | Geometri frihet | Typisk kostnadsprofil |

|---|---|---|---|

| Slipp smiing | Høy; kornflyt hjelper tretthet | Moderat; trenger utkast og avskjed | Høyere verktøy, lavere per del ved volum |

| Casting | Varierer; porøsitetsrisiko i mange legeringer | Høy; komplekse indre former mulig | Verktøy kan være moderat; avhenger av prosessen |

| Maskinering fra stang/plate | God statisk styrke; tretthet avhenger av kornkuttet | Svært høy; lettest for prototyper | Lite verktøy, høyere syklustid per del og skrap |

En nyttig tommelfingerregel: Hvis en del vil oppleve gjentatte støt eller syklisk belastning (verktøy, drivverk for biler, løfteutstyr), vinner fallsmiing ofte på holdbarheten, selv om den fortsatt trenger ferdigbearbeiding.

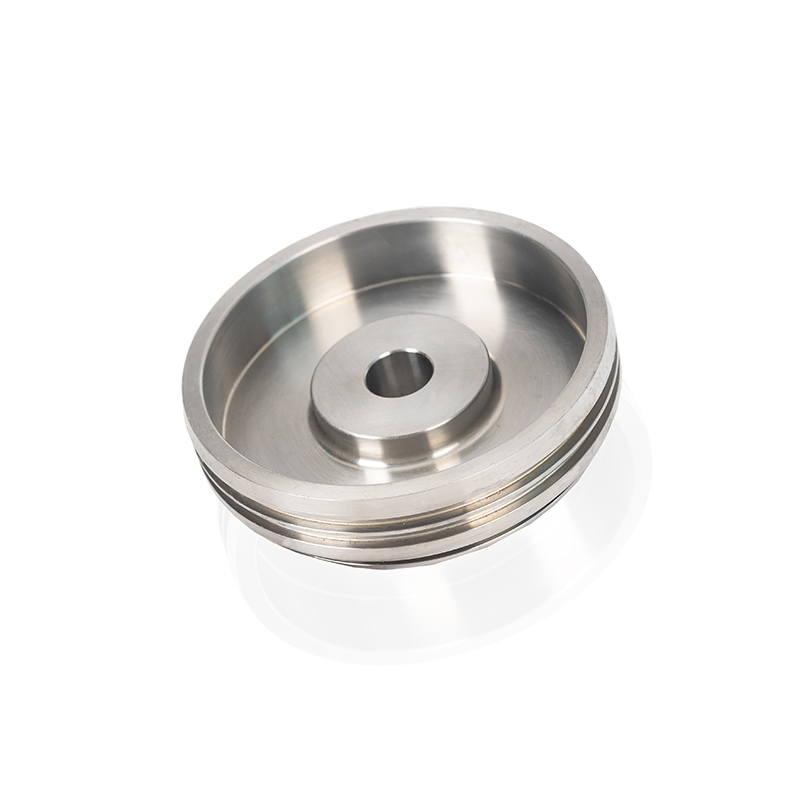

Vanlige typer fallsmiing

Dråpesmiing er vanligvis gruppert etter formkonfigurasjon og temperatur. Å kjenne kategorien hjelper deg med å forutsi overflatefinish, toleranser og behov for etterbehandling.

Åpen-die vs. lukket-die (inntrykk-die)

- Åpen dør: Metall er formet mellom flate/enkle dyser; bra for store skaft og arbeid med lavt volum, men mindre kontroll over nettformen.

- Lukket-matris (inntrykk-matris): Metall strømmer inn i et hulrom; best for repeterbare nesten-nett-former og produksjonsløp.

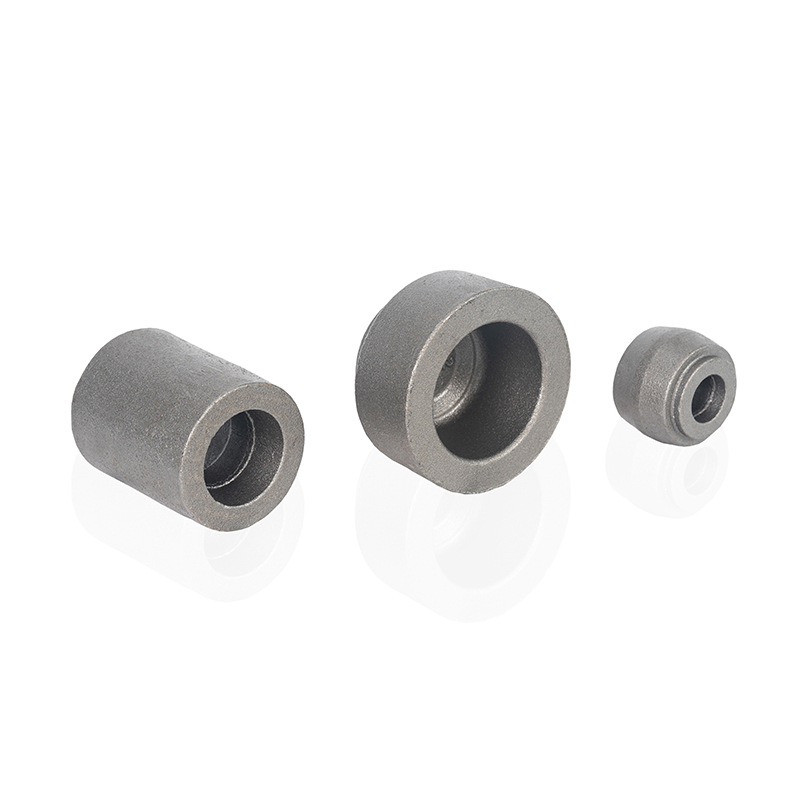

Varm vs. varm vs. kald

- Varm smiing: Mest vanlig; lettest å forme og fylle matriser, best for tøffe legeringer og større deformasjoner.

- Varm smiing: Middels temperatur; kan forbedre dimensjonskontroll og redusere skala kontra varmsmiing.

- Kaldsmiing: Best overflatefinish og dimensjonskontroll, men begrenset deformasjon og høyere pressbelastning; ofte brukt til festemidler og små komponenter.

Designregler som får fallsmiing til å lykkes

Mange problemer med fallsmiing kommer fra fyllingsproblemer eller overdrevne etterbehandlingskrav. Disse designreglene reduserer skrot og kostnader.

Geometri og dysefylling

- Bruk sjenerøse fileter og radier for å unngå skarpe hjørner som begrenser metallflyten.

- Inkluder trekkvinkler slik at delen løsner fra dysen (mer trekk betyr vanligvis lettere utstøting og lengre levetid for dysen).

- Plasser skillelinjen for å minimere underskjæringer og redusere trimmingskompleksiteten.

- Balanse tykkelse overganger; plutselige tynne seksjoner fylles kanskje ikke før metallet er avkjølt.

Toleranse og bearbeidingstillegg

Dråpesmiing produseres vanligvis som nesten nette former, deretter maskinert der presisjonen er viktig (lagerseter, boringer, flater). Det er viktig å planlegge maskinbearbeiding tidlig: for lite lager risikerer overflater utenfor toleranse; for mye lager øker syklustiden og avfallet.

Kvalitetskontroller og vanlige feil

Fallsmiing er robust, men defekter kan oppstå når temperatur, smøring, emnevekt eller dysejustering avviker. Å fange problemer tidlig forhindrer kostbar nedstrøms bearbeiding av skrapdeler.

Typiske feil og hva de betyr

- Underfyll (ufylte seksjoner): Ofte forårsaket av lav emnetemperatur, utilstrekkelig energi eller for tynne funksjoner.

- Runder/folder: Metall bretter over seg selv; knyttet til dårlig preformdesign eller flytbegrensninger.

- Uoverensstemmelse ved skillelinje: Die feiljustering; viser seg som et trinn som øker trim og maskinering.

- Sprekker: Overflødig deformasjon ved lav temperatur eller dårlig kontroll av legering/prosessvindu.

Vanlige inspeksjonsmetoder

- Dimensjonssjekker med målere/CMM for kritiske funksjoner.

- Magnetisk partikkel- eller fargepenetranttesting for overflatesprekker (anvendelse avhenger av legering og spesifikasjoner).

- Ultralydtesting for interne diskontinuiteter på sikkerhetskritiske komponenter.

- Verifisering av hardhet og mikrostruktur etter varmebehandling.

Kostnadsdrivere og når fallsmiing er verdt det

Fallsmiing kan være kostnadseffektivt, men bare når delen og volumet rettferdiggjør verktøyet og oppsettet. Å forstå kostnadsdrivere hjelper deg med å bestemme deg raskt.

Det som påvirker prisen mest

- Kompleksitet i formdesign: Flere funksjoner og dypere hulrom øker dysekostnadene og slitasjen.

- Materiale og emnevektkontroll: Tyngre emner øker materialkostnadene; inkonsekvent vekt øker skrot.

- Blits og trimming: Mer flash betyr lavere materialutbytte og mer håndtering.

- Etterbehandling: Varmebehandling, kuleblåsing og maskinering dominerer ofte totalkostnaden for deler med tett toleranse.

En praktisk beslutningsveiledning

Dropsmiing er vanligvis et sterkt valg når du trenger det repeterbar styrke and høy tretthetslevetid , og du forventer nok mengde til å spre verktøykostnadene over hele oppløpet. For engangsprototyper eller svært komplekse indre hulrom, kan maskinering eller støping være raskere og billigere.

Konklusjon

Dråpesmiing er prosessen med å forme metall ved gjentatte hammerdråper mellom formene, og produsere sterke, holdbare deler med gunstig kornflyt. Det er mest verdifullt for bærende komponenter og verktøy der utmattelsesmotstand er viktig, spesielt når produksjonsvolumet kan rettferdiggjøre dyseverktøy og kontrollert etterbehandling.