Presisjon omdefinert: Utforske kjernemekanismene for ultrahøy renhetstrykk reduserere

2025.02.24

2025.02.24

Bransjyheter

Bransjyheter

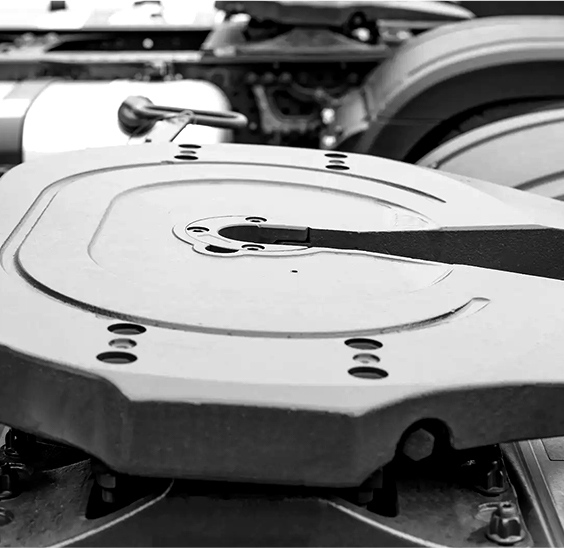

I hjertet av denne presisjonen ligger Ultrahøy renhetstrykk reduseringsbase , en komponent som spiller en sentral rolle i å sikre at gasser blir levert med nøyaktig trykk med minimalt avvik. Men hva gjør disse enhetene så presise? Svaret ligger i deres interne mekanismer-spesielt kampen mellom membranbaserte og stempeldrevne design-og hvordan de oversetter til ytelse i den virkelige verden.

Membranbaserte trykkreduksjonsmidler har lenge vært gullstandarden i UHP-applikasjoner, takket være deres følsomhet og evne til å opprettholde stramme toleranser. Disse systemene er avhengige av en fleksibel membran, ofte laget av korrosjonsresistente materialer som rustfritt stål eller Hastelloy, for å føle og justere trykkendringer. Membranens respons er uovertruffen, noe som gjør det ideelt for prosesser der selv den minste svingning i gasstrykket kan kompromittere produktkvaliteten. For eksempel, i kjemisk dampavsetning (CVD), der tynne filmer blir avsatt på skiver med atompresisjon, sikrer et mellomgulvbasert system at gasstrømmen forblir stabil og konsistent. Imidlertid er det en fangst: membraner er utsatt for tretthet over tid, spesielt i applikasjoner med høy syklus. Dette reiser viktige spørsmål om holdbarhet og hvordan produsenter kan dempe risikoer som brudd eller deformasjon uten å ofre ytelse. Ingeniører adresserer ofte dette ved å velge materialer med overlegen elastisitet eller innlemme feilsaféer som varsler operatører om potensielle problemer før de eskalerer.

På den annen side tilbyr stempeldrevne design et annet sett med fordeler. Disse systemene bruker en stempelmekanisme for å regulere trykk, som har en tendens til å være mer robuste og i stand til å håndtere høyere inngangstrykk sammenlignet med membranbaserte modeller. Dette gjør dem spesielt godt egnet for applikasjoner som involverer aggressive gasser eller miljøer med betydelige trykksvingninger. For eksempel, i plasma-etsing-en prosess som bruker reaktive gasser som fluor eller klor for å fjerne materiale fra halvlederskiver-gir spiston-drevne reduksjonsmaskiner den stabiliteten som trengs for å opprettholde presise etsehastigheter. Avveiningen er imidlertid at stempler kan innføre små forsinkelser i responstid på grunn av deres mekaniske natur. Selv om det er minimalt, kan denne etterslepet være en bekymring i prosesser som krever øyeblikkelig justeringer. For å motvirke dette integrerer produsentene i økende grad avanserte tilbakemeldingssystemer i stempeldrevne design, noe som gir mulighet for pressregulering av nært tid.

Apropos tilbakemeldingssystemer, integrering av banebrytende teknologier som piezoelektriske sensorer eller MEMS-baserte trykksensorer revolusjonerer hvordan UHP-trykkreduserendefølge fungerer. Disse sensorene gir kontinuerlige data om trykknivåer, slik at lukkede sløyfesystemer kan gjøre mikrojusteringer på farten. Se for deg et scenario der en plutselig pigg i inngangstrykket truer med å forstyrre en delikat fotolitografiprosess. Med en avansert tilbakemeldingsmekanisme på plass, kan basisdelene av ultrahøy renhetstrykkreduksjonsmaskiner oppdage anomalien og stabilisere utgangen innen millisekunder, noe som sikrer at fotoresistlaget forblir ukontaminert. Å implementere slike systemer er selvfølgelig ikke uten utfordringer. Reaktive eller giftige gasser krever for eksempel sensorer som tåler tøffe forhold uten å nedbryte. Dette har ført til innovasjoner innen sensorbelegg og materialer, noe som ytterligere forbedret påliteligheten til disse systemene.

Men la oss zoome ut et øyeblikk og vurdere det større bildet. Enten du bruker en membranbasert eller stempeldrevet design, er det endelige målet det samme: å levere gasser med enestående nøyaktighet og konsistens. Å oppnå dette krever ikke bare riktig mekanisme, men også en dyp forståelse av hvordan hver komponent samhandler med de andre. For eksempel kan valg av tetningsmaterialer-enten metall-til-metall-tetninger eller elastomerpakninger-ha betydelig innvirkning på ytelsen til trykkreduseringsbasen. Tilsvarende må overflatebehandlingen på interne komponenter optimaliseres for å minimere friksjon og partikkelgenerering, slik at hele systemet fungerer jevnt.

Mekanismene bak ultrahøy renhetstrykkreduksjonsmidler er et vitnesbyrd om menneskelig oppfinnsomhet. Fra den delikate balansen mellom membranfleksibilitet til den robuste påliteligheten til stempeldrevne systemer, bringer hver design sine egne styrker til bordet. Og med fremskritt innen tilbakemeldingssystemer og sensorteknologi, blir disse enhetene smartere og mer lydhøre enn noen gang før. Så uansett om du jobber innen halvlederproduksjon, legemidler eller bioteknologi, er en ting tydelig: den ultrahøye renhetstrykkreduseringsbasen er den usungne helten fra presisjonsteknikk. Ved å mestre mekanismene, låser vi opp nye muligheter for innovasjon og dyktighet i bransjer der perfeksjon er ikke omsettelig.