Smitemperaturguide: Optimale varmeområder for metallbearbeiding

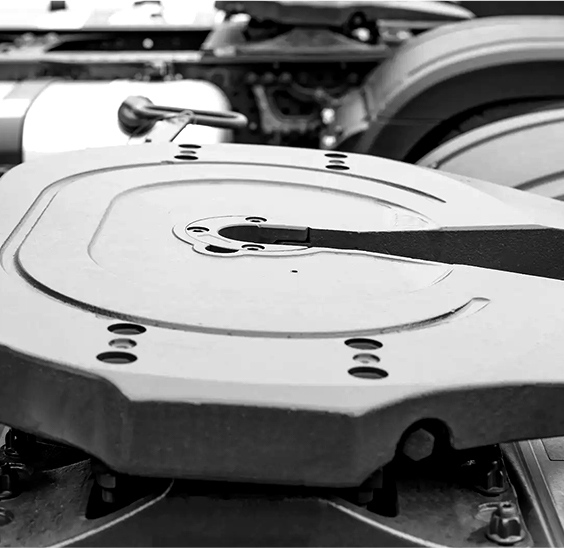

2026.02.12

2026.02.12

Bransjyheter

Bransjyheter

Optimale temperaturområder for vanlige metaller

Smiingstemperatur representerer det spesifikke varmeområdet der metall blir plastisk nok til å forme seg uten å sprekke og samtidig opprettholde strukturell integritet. For karbonstål, det ideelle smiområdet er 1095-1260°C (2000-2300°F) , mens smijern fungerer best på 1040–1200 °C (1900–2200 °F) . Disse temperaturene lar metallets krystallinske struktur omorganiseres under mekanisk kraft, noe som gjør det mulig for smeder og metallarbeidere å skape ønskede former effektivt.

Smivinduet varierer betydelig basert på karboninnhold og legeringselementer. Lavkarbonstål (0,05-0,30 % karbon) tåler et bredere temperaturområde, mens høykarbonstål (0,60-1,50 % karbon) krever mer presis temperaturkontroll for å forhindre sprekkdannelser i korngrensene eller overdreven avskalering.

| Metalltype | Starttemperatur | Etterbehoglingstemperatur | Kritiske notater |

|---|---|---|---|

| Lavkarbonstål | 1260 °C (2300 °F) | 870 °C (1600 °F) | Bredt smiområde, tilgivende |

| Høykarbonstål | 1150 °C (2100 °F) | 800 °C (1470 °F) | Smal rekkevidde, krever presisjon |

| Rustfritt stål 304 | 1150–1260 °C (2100–2300 °F) | 925 °C (1700 °F) | Unngå området 480-870°C |

| Aluminiumslegeringer | 400–480 °C (750–900 °F) | 345 °C (650 °F) | Ingen fargeendring før smelting |

| Kobber | 900 °C (1650 °F) | 650 °C (1200 °F) | Kan formes varm eller kald |

Fargetemperaturindikatorer og visuell vurdering

Tradisjonelle smeder er avhengige av farge som den primære temperaturindikatoren, en teknikk som har vist seg nøyaktig innenfor ±25°C når utført av erfarne utøvere . Metallets glød er et resultat av svartkroppsstråling, med spesifikke bølgelengder som dominerer ved forskjellige temperaturer. Denne metoden forblir verdifull selv i moderne butikker utstyrt med pyrometre, og fungerer som et øyeblikkelig verifiseringsverktøy.

Fargespektrum og tilsvarende temperaturer

- Svak rød (475–550 °C / 885–1020 °F): Kun synlig i mørke, uegnet for smiing av de fleste stål

- Blodrød (550–650 °C / 1020–1200 °F): Minimumstemperatur for gløding, for kald for effektiv smiing

- Mørk kirsebærrød (650–750 °C / 1200–1380 °F): Lett smiing mulig, men krever betydelig kraft

- Medium kirsebærrød (750–815 °C / 1380–1500 °F): Bra for etterbehandling av karbonstål

- Kirsebærrød (815–900 °C / 1500–1650 °F): Utmerket generell smitemperatur for de fleste karbonstål

- Lys kirsebærrød (900–1000 °C / 1650–1830 °F): Optimal for tunge smioperasjoner

- Oransje (1000-1100°C / 1830-2010°F): Ideell starttemperatur for de fleste jernholdige metaller

- Lys oransje til gul (1100–1200 °C / 2010–2190 °F): Maksimal smitemperatur for karbonstål

- Gul til hvit (1200-1300°C / 2190-2370°F): Nærmer seg brenntemperatur, fare for kornskader

Omgivelseslys påvirker fargeoppfatningen betydelig. Et verksted med styrt belysning ved 200-300 lux gir de beste forutsetningene for nøyaktig visuell temperaturvurdering. Direkte sollys kan gjøre det umulig å se farger under lys oransje, noe som potensielt kan føre til kald smiing og materiell skade.

Temperaturkontrollmetoder og utstyr

Moderne smioperasjoner bruker flere temperaturkontrollstrategier for å sikre konsistens og kvalitet. Valg av metode avhenger av produksjonsvolum, presisjonskrav og materialspesifikasjoner.

Valg av varmeutstyr

Kull- og kokssmier er fortsatt populære i små butikker, som kan nå 1400°C (2550°F) i lokaliserte soner , selv om temperaturfordelingen kan være ujevn. Gasssmier som bruker propan eller naturgass gir bedre temperaturuniformitet, med moderne brennerdesign som oppnår ±15°C konsistens over en 300 mm varmesone. Induksjonsvarmesystemer gir den mest presise kontrollen, og varmer opp spesifikke områder til nøyaktige temperaturer innenfor ±5°C i produksjonsmiljøer , med oppvarmingshastigheter på opptil 1000°C per minutt for små komponenter.

Verktøy for temperaturmåling

- Type K termoelementer: Nøyaktig fra 0-1260°C, responstid under 1 sekund, ideell for kontinuerlig overvåking

- Infrarøde pyrometre: Berøringsfri måling opp til 1600°C, krever emissivitetsjustering (0,8-0,95 for oksidert stål)

- Termiske kameraer: Vis temperaturfordeling over hele arbeidsstykket, oppdage kalde flekker før smiing

- Temperaturindikerende fargestifter: Smelt ved spesifikke temperaturer (150-1400°C område), nyttig for forvarmingsverifisering

For kritiske romfarts- eller bilkomponenter, kalibrerte pyrometre med ±0,3 % nøyaktighet er obligatoriske, med kalibreringssertifikater som kan spores til nasjonale standarder som kreves hver sjette måned.

Effekter av feil smitemperatur

Drift utenfor riktig temperaturområde forårsaker umiddelbare og langvarige materialfeil. Å forstå disse konsekvensene bidrar til å forhindre kostbare feil og materialavfall.

Kaldsmiingsskade

Smiing under anbefalt temperaturområde utsetter metallet for overdreven arbeidsherding og potensiell sprekkdannelse. Når karbonstål bearbeides under 800 °C (1470 °F) , har austenitt-til-perlitt-transformasjonen allerede begynt, noe som gjør materialet sprøtt. Overflatesprekker vises først, typisk 0,5-2 mm dype, som kan forplante seg gjennom hele tverrsnittet under påfølgende oppvarmingssykluser. Interne skjærbånd utvikles, og skaper stresskonsentratorer som reduserer utmattelseslivet med 40-60 % i ferdige komponenter .

Overoppheting og brenning

Overskridelse av øvre temperaturgrense forårsaker kornvekst og oksidasjonspenetrasjon. Ved temperaturer over 1250°C (2280°F) for karbonstål , austenittkorn vokser eksponentielt, med kornstørrelse som dobles hver 50°C økning. Denne grove kornstrukturen kan ikke raffineres fullstendig gjennom påfølgende varmebehandling, noe som permanent reduserer seigheten. Brenning skjer når metall når nær-solidus-temperaturer, noe som får oksygen til å trenge gjennom korngrensene. I motsetning til overoppheting er brenning irreversibel; det berørte materialet må kasseres, noe som representerer et fullstendig tap.

Skaladannelse og avkarbonisering

Ved smitemperaturer oksiderer jern raskt, og danner avleiring med hastigheter på 0,1-0,5 mm per time ved 1150°C . Denne skalaen representerer materialtap og skaper overflatedefekter. Mer kritisk er det at den underliggende overflaten mister karbon gjennom avkarbonisering, og skaper et mykt hudlag på 0,5-3 mm dypt som kompromitterer herderesponsen. Beskyttende atmosfærer eller raske oppvarmingssykluser minimerer denne effekten, med induksjonsoppvarming som reduserer eksponeringstiden med 75 % sammenlignet med ovnsoppvarming .

Temperaturstyring under smioperasjoner

Vellykket smiing krever at arbeidsstykket holdes innenfor det optimale temperaturvinduet gjennom hele operasjonen. Temperaturen synker raskt under smiing, og små deler tapes 50-100°C per minutt når de utsettes for omgivelsesluft og kontakt med matriser eller ambolter.

Varmetapsberegninger og gjenoppvarmingsfrekvens

En rundstang med en diameter på 25 mm ved 1150 °C mister omtrent 150 °C i løpet av de første 30 sekundene av lufteksponering, med hastigheten som avtar etter hvert som temperaturforskjellen reduseres. Dysekontakt akselererer varmetapet; ståldyser ved romtemperatur kan trekke ut 200-300°C fra arbeidsstykkets overflate ved første kontakt. Erfarne smeder utvikler en intuitiv sans for gjenoppvarmingsfrekvens, men produksjonssmiing bruker beregningsbaserte tidsplaner.

For en typisk smiingssekvens på middels karbonstål, fortsetter arbeidsflyten som følger:

- Varm opp til 1150°C (lyse kirsebær til oransje)

- Utfør 3-5 kraftige slag mens temperaturen holder seg over 1000°C

- Fortsett å smi til metallet når 870°C (middels kirsebærrød)

- Gå tilbake til smia for oppvarming før materialet faller under 800°C

- Gjenta syklusen til ønsket form oppnås

Krav til forvarming og bløtlegging

Store smidninger og høylegerte stål krever kontrollert forvarming for å forhindre termisk sjokk. En smiing som veier over 50 kg skal forvarmes til 400-600°C før eksponering for full smitemperatur, med oppvarmingshastigheter begrenset til 100-200°C per time for første trinn. Bløtleggingstid ved smitemperatur sikrer temperaturjevnhet i hele tverrsnittet, regnet kl 1 minutt per 25 mm tykkelse for karbonstål, lengre for legert stål med lavere varmeledningsevne.

Spesielle hensyn for legert stål

Legeringselementer endrer smitemperaturområdet og oppførselen betydelig. Hvert element påvirker fasetransformasjonstemperaturene og varmearbeidsegenskapene på spesifikke måter.

Vanlige legeringselementer påvirkning

Krom (finnes i verktøystål og rustfritt stål) begrenser smiområdet og øker risikoen for overflatesprekker. Stål med 12-18 % krom krever starttemperaturer på 1150-1200°C og må ikke bearbeides under 925°C for å unngå sigmafasedannelse. Nikkel forbedrer varmbearbeidbarheten ved å utvide austenittområdet, og tillater lavere etterbehandlingstemperaturer rundt 790°C uten sprekkrisiko.

Molybden and wolfram øke smitemperaturkravene betydelig, med noen høyhastighetsstål som krever starttemperaturer på 1200-1260°C . Disse elementene bremser også diffusjonen, noe som krever lengre bløtleggingstider - opptil 2 minutter per 25 mm tykkelse . Vanadium danner karbider som motstår oppløsning, og skaper lokaliserte spenningskonsentratorer under smiing med mindre temperaturen overstiger 1150°C.

Parametre for smiing av rustfritt stål

Austenittiske rustfrie stål (304, 316-serien) byr på unike utfordringer på grunn av lav varmeledningsevne - ca. 40 % av karbonstål . Dette skaper betydelige temperaturgradienter, som krever langsomme oppvarmingshastigheter og langvarig bløtlegging. Smiingsområdet på 1040-1200°C må overholdes strengt, da arbeid i området 480-870°C utfeller kromkarbider, noe som reduserer korrosjonsmotstanden kraftig. I motsetning til karbonstål, gir rustfritt stål dårlige visuelle fargeindikatorer på grunn av overflateoksidegenskaper, noe som gjør bruk av pyrometer viktig.

Temperaturkontroll etter smiing

Avkjølingsfasen etter ferdig smiing påvirker den endelige mikrostrukturen og egenskapene kritisk. Feil kjøling skaper gjenværende spenninger, vridninger eller utilsiktet herding som kompliserer påfølgende maskineringsoperasjoner.

Kontrollerte kjølestrategier

For de fleste smiing av karbonstål, kjøling i stille luft fra 650°C gir tilstrekkelige resultater, og skaper en normalisert struktur egnet for maskinering. Komplekse former drar nytte av nedgraving i isolasjonsmaterialer (vermikulitt, kalk eller treaske) for å senke avkjølingen til ca. 50°C per time , reduserer termiske spenningsgradienter. Høykarbonstål (over 0,6 % C) og mange legeringsstål må avkjøles sakte for å forhindre martensittisk transformasjon, som forårsaker sprekker; disse smidingene avkjøles i ovner med kontrollerte hastigheter på 20-30°C per time fra 870°C til 540°C.

Krav til stressavlastning

Stor smiing over 100 mm i alle dimensjoner akkumulerer betydelig restspenning under kjøling, uavhengig av kjølemetode. Stressavlastende varmebehandling ved 580-650°C i 1-2 timer per 25 mm tykkelse reduserer disse påkjenningene med 80–90 % , forbedre dimensjonsstabiliteten under maskinering. Dette mellomtrinnet er obligatorisk for presisjonskomponenter i luftfarts- og kraftproduksjonsapplikasjoner, der forvrengningstoleranser måles i hundredeler av en millimeter.

Sikkerhets- og miljøhensyn

Smiingstemperaturer utgjør alvorlige termiske farer som krever omfattende sikkerhetsprotokoller. Metall ved 1150°C leverer tilstrekkelig strålevarme til å forårsake andregradsforbrenninger på 1 meters avstand innen 30 sekunder av kontinuerlig eksponering. Riktig personlig verneutstyr inkluderer aluminiserte eller skinnforklær vurdert for strålevarme, ansiktsskjermer med skygge 5-8 filtre og isolerte hansker som tåler kortvarig kontakt med 650°C overflater.

Smiatmosfære produserer karbonmonoksid, svoveldioksid og metallrøyk som krever tilstrekkelig ventilasjon. Industriell drift opprettholdes 10-15 luftskifter i timen i smieområdet, med lokale avtrekkshetter plassert for å fange opp stigende forbrenningsprodukter. Beleggdannelse skaper partikkelutslipp; en enkelt smioperasjon på et 10 kg emne kan generere 100-200 gram jernoksidavleiring , som blir luftbåren når den løsnes ved hamring.

Energieffektiviteten forbedres med riktig temperaturstyring. Overoppheting av materiale med 100°C sløser ca 8-12 % ekstra drivstoff per varmesyklus, mens overdreven oppvarming på grunn av dårlig arbeidsflytplanlegging kan doble energiforbruket. Moderne gassmier oppnår termisk effektivitet på 25–35 %, mens induksjonssystemer når 65–75 %, noe som gjør utstyrsvalg til en betydelig faktor i driftskostnader og miljøpåvirkning.