Optimalisering

2025.05.08

2025.05.08

Bransjyheter

Bransjyheter

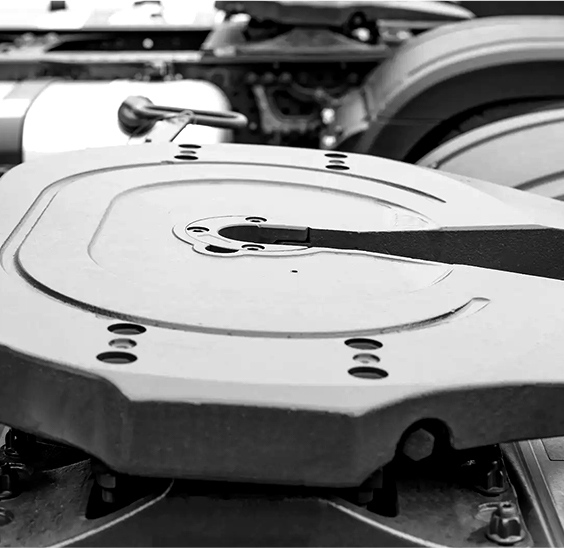

I verden av industriell produksjon, der ytelse og pålitelighet er ikke omsettelig, spiller kornstrømoptimalisering en sentral rolle i å sikre det smidde komponenter oppfyller de høyeste standardene. Industrielle instrumentgaler er ikke bare formet metall - de er konstruerte strukturer med indre kornmønstre på linje for å forbedre styrke, duktilitet og motstand mot tretthet. I motsetning til støpte eller maskinerte deler, der kornstrukturen kan være tilfeldig eller forstyrret, gir smiing for kontrollert deformasjon som leder kornet langs konturene til komponenten, noe som forbedrer dens mekaniske oppførsel betydelig under stress.

Kornstrøm refererer til orienteringen av den metalliske mikrostrukturen når den deformeres under smiprosessen. Når du manipuleres nøye, kan denne kornjusteringen speile formen og bærende baner for den siste delen. I presisjonskritiske anvendelser som industrielle instrumentgrupper betyr slik optimalisering færre svake punkter, redusert mottakelighet for sprekkutbredelse og forbedret respons på dynamiske belastninger. Dette gjør de smidde komponentene spesielt egnet for instrumenter som opererer i høyt vibrasjon eller svingende termiske miljøer, for eksempel trykkomformer eller strømningsmålere som brukes i energiinfrastruktur.

En av de viktigste fordelene med å optimalisere kornstrømmen i Industrielt instrumentforgings ligger i utmattelsesmotstand. Instrumenter tåler ofte repeterende lastesykluser over sin drifts levetid. Komponenter med godt justerte kornstrukturer fordeler stress jevnere, og minimerer lokaliserte tøyningskonsentrasjoner som kan føre til for tidlig svikt. Dette er spesielt avgjørende i luftfartssensorer, kontrollventiler og overvåkingsenheter der til og med mindre feil kan kompromittere systemets integritet og sikkerhetsprotokoller.

Dessuten forbedrer kornforfining gjennom kontrollert smiing materiell seighet og påvirkningsstyrke. Kompresjonskreftene som ble påført under smiing av nære indre hulrom og porøsitet, mens de også bryter ned grove korn i finere, mer ensartede strukturer. Dette resulterer i industrielle instrumentgrupper som ikke bare tåler mekanisk slitasje, men også opprettholder dimensjonsstabilitet over tid. Slike egenskaper er viktige i miljøer utsatt for etsende midler eller ekstreme temperaturer, der langsiktig strukturell konsistens er avgjørende.

Fra et designperspektiv gjør det at forståelse av kornstrømoppførsel gjør ingeniører til å plassere høy styrke soner i komponenten. For eksempel, i et smidd hus for en presisjonssensor, kan områder utsatt for høyere dreiemoment eller bøyemomenter forsterkes ved å justere kornet deretter. Dette tilpasningsnivået er ikke lett oppnåelig gjennom alternative fabrikasjonsmetoder, noe som gjør smiing av et foretrukket valg for produsenter som søker både ytelse og lang levetid i instrumenteringen.

På vårt anlegg utnytter vi tiår med erfaring i metallurgi og avanserte simuleringsverktøy for å nøyaktig kontrollere kornstrømmen under smiing av industrielle instrumentkomponenter. Ved å skreddersy prosessparametere som temperatur, trykk og dør geometri, sørger vi for at hvert stykke oppfyller strenge benchmarks. Vår forpliktelse til presisjonsteknikk sikrer at hvert industrielt instrument som vi produserer vi produserer, gir jevn ytelse, enten det er bestemt for en laboratorieinnstilling eller en offshore -plattform.

Til syvende og sist handler ikke bare optimalisering av kornstrømmen om å styrke fysiske egenskaper - det handler om å bygge tillit til enhver komponent. For OEM -er og systemintegratorer betyr det å velge industrielle instrumentgrupper med optimaliserte kornstrukturer å investere i pålitelighet, redusere vedlikeholdsfrekvens og forlenge levetid for utstyret. Når bransjer fortsetter å kreve høyere ytelse fra mindre, smartere instrumenter, forblir smiing en hjørnesteinseknologi som støtter innovasjon uten at det går ut over holdbarhet.